Soudage à l'arc

Soudage à l’électrode enrobée

Le soudage à l'arc à l'électrode enrobée (SMAW) est réalisé à partir d'un arc électrique créé et entretenu entre l'âme métallique de l'électrode et la pièce à souder. L'énergie calorifique de l'arc fait fondre localement la pièce à assembler et l'âme métallique de l'électrode pour constituer le bain de fusion et après refroidissement le cordon de soudure recouvert d'un laitier protecteur. Un générateur électrique fournit le courant continu ou alternatif avec une intensité variant de 30 à 400 ampères en fonction de différents paramètres comme le diamètre de l'électrode, la nature de l'enrobage, la position de soudage, le type d'assemblage, la dimension et la nuance des pièces à assembler. La tension à vide du générateur doit être supérieure à la tension d'amorçage.

Le soudage à l'arc à l'électrode enrobée (SMAW) est réalisé à partir d'un arc électrique créé et entretenu entre l'âme métallique de l'électrode et la pièce à souder. L'énergie calorifique de l'arc fait fondre localement la pièce à assembler et l'âme métallique de l'électrode pour constituer le bain de fusion et après refroidissement le cordon de soudure recouvert d'un laitier protecteur. Un générateur électrique fournit le courant continu ou alternatif avec une intensité variant de 30 à 400 ampères en fonction de différents paramètres comme le diamètre de l'électrode, la nature de l'enrobage, la position de soudage, le type d'assemblage, la dimension et la nuance des pièces à assembler. La tension à vide du générateur doit être supérieure à la tension d'amorçage.

Une électrode enrobée se présente sous la forme d'une baguette comportant une âme métallique conductrice et un enrobage composite. L'électrode doit correspondre aux matériaux et aux épaisseurs à souder. On trouve des électrodes pour les aciers courants, la fonte, les inox, et même l'aluminium.

Soudage TIG

Le soudage TIG est un procédé de soudage à l'arc avec une électrode non fusible, en présence d'un métal d'apport si besoin. TIG est un acronyme de Tungsten Inert Gas, où Tungsten (Tungstène) désigne l'électrode et Inert Gas (Gaz inerte) le type de gaz plasmagène utilisé. L'arc électrique se crée entre l'électrode et la pièce à souder qui est protégée par un gaz ou d'un mélange de gaz rares tels que l'argon et l'hélium. De fait, l’arc électrique remplace la flamme du chalumeau traditionnel. La soudure à l’arc s’appuie sur l’élévation de la température des pièces à assembler jusqu'au point de fusion grâce au passage d’un courant électrique alternatif ou continu1.

Le soudage s'effectue le plus souvent en polarité directe (pôle - du générateur relié à l'électrode) pour les métaux et alliages (aciers, inox, cuivreux, titane, nickel...) sauf dans le cas des alliages légers d'aluminium ou du magnésium, où l'on soude en polarité alternée. Il n'est pas possible de souder en polarité inverse (pôle + relié à l'électrode) car cela détruirait cette électrode en la faisant fondre.

Soudage MIG/MAG

Le soudage MIG-MAG, ou encore GMAW selon les normes américaines, est un procédé de soudage semi-automatique. La fusion des métaux est obtenue par l’énergie calorifique dégagée par un arc électrique qui éclate dans une atmosphère de protection entre un fil électrode fusible et les pièces à assembler.

Les acronymes MIG et MAG signifient respectivement Metal inert gas et Metal active gas. La différence entre les deux procédés tient à la composition du gaz. Le procédé MIG utilise un gaz neutre qui ne réagit pas avec le métal fondu (argon ou argon + hélium), contrairement au procédé MAG (mélange d'argon avec du dioxyde de carbone et de l'hydrogène en proportions variables selon les métaux à souder). Le gaz est injecté en continu sur l'arc afin d'isoler complètement le métal en fusion de l'air ambiant.

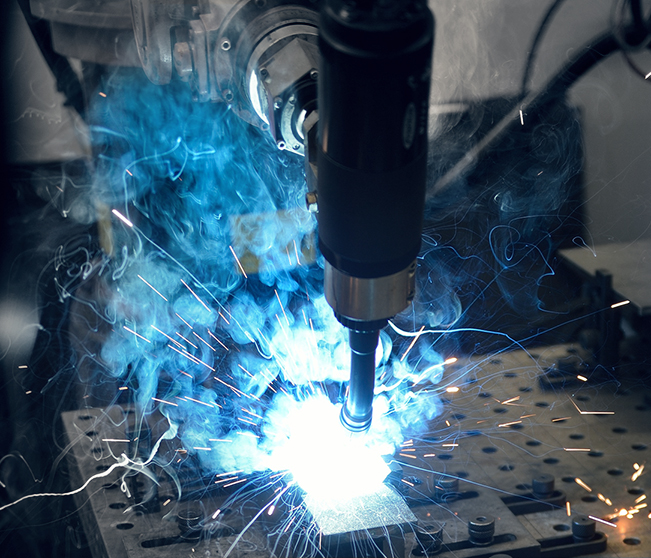

Soudage plasma

Comme pour le soudage TIG, le soudage plasma consiste en un arc électrique jaillissant entre une électrode réfractaire en tungstène et la pièce à usiner. Ce procédé génère une densité d'énergie supérieure à celle du procédé TIG, cependant inférieure à celle d'un faisceau laser.

Une tuyère à refroidissement par eau constricte l'arc électrique sur un diamètre de 2 à 3 mm et augmente ainsi l'intensité de puissance. Un manteau gazeux additionnel entoure l'arc plasma et protège le bain de fusion des influences atmosphériques. Le procédé plasma requiert toujours un gaz plasmagène et un gaz de protection.

Dans le soudage plasma et d'une manière générale, on peut distinguer le soudage par micro-plasma utilisé pour assembler des tôles de très faible épaisseur, du soudage plasma à jet débouchant. La technique du jet débouchant permet l'assemblage de tôles jusqu'à une épaisseur de 8 mm, sans préparation du joint.