SOUNDWELD: Contrôle de qualité des soudures par émission acoustique

Emission acoustique

L’émission acoustique est une technique de recherche non destructrice qui n’utilise pas d’ondes sonores envoyées à travers le matériau comme lors de la recherche par ultrasons (US), mais plutôt le son produit spécifiquement par un matériau ou un processus. Les matériaux produisent des sons audibles lors d’une charge suffisamment élevée. On peut citer comme exemples le grincement des mâts des voiliers et le « cri » de l’étain lors de sa déformation. La recherche AE se distingué également du procédé US par les phénomènes dynamiques pouvant être détectés, le défaut envoyant lui-même des signaux.

Applications

Un domaine d’application important de l’émission acoustique a trait à la surveillance des constructions techniques. Avec l’EA, l’apparition de fissurations induites par l’hydrogène et la fatigue peut par exemple être détectée. La déformation excessive d’une construction peut également être observée à temps. Un autre domaine d’application est la détection de fuites dans les pipelines, les vannes ou les cuves de stockage.

Applications pour les procédés de soudage

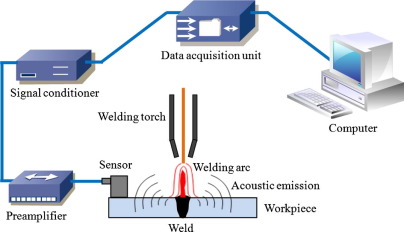

Les phénomènes dynamiques qui se produisent dans presque tous les procédés de soudage ont des sources sonores caractéristiques. Suite à cela, de nombreux chercheurs ont été attirés par la technologie de l’émission acoustique pour évaluer les procédés de soudage. D’après la littérature, le contrôle par émission acoustique a été réalisé dans toutes les phases caractéristiques du procédé de soudage: pendant le soudage proprement dit, directement après le soudage et pendant la durée de vie de la soudure. L’objectif fondamental du contrôle par AE pendant le soudage, lors du refroidissement ou de l’essai des soudures, est d’obtenir de l’information utile sur la qualité des liaisons et l’adéquation des paramètres de soudage utilisés. La principale caractéristique de la technique de l’émission acoustique, à l’inverse des autres méthodes d’essai non destructives, vient des données en temps réel qui peuvent déterminer les erreurs de soudure plus efficacement. La large application de cette technique est illustrée par des exemples de contrôle de soudures sous flux, par TIG et par résistance. L’émission acoustique peut être utilisée pour détecter des soudures défectueuses et déterminer approximativement la taille des défauts. De plus, la croissance potentielle des fissures peut être liée à d’autres conditions de soudage dynamiques.

La détermination du moment exact de la formation des défauts de soudure permet donc de mieux comprendre leur cause. La mesure par émission acoustique dans les lignes de production peut être appliquée aujourd’hui mais un étalonnage empirique s’impose pour chaque application. La technique n’est pas non plus qualifiée comme méthode d’inspection mais si elle est utilisée en complément aux méthodes d’inspection de soudure reconnues, elle peut conduire à une diminution des couts de rework te à une amélioration de la qualité des soudures.

Plus d'information

Description du projet

Soudage par résistance

La réalisation d’un contrôle par émission acoustique lors d’une soudure par résistance par points peut donner des informations sur la solidité de la soudure, la taille de la lentille de soudure, les imperfections de la soudure et la longueur totale des fissures. Il y a un certain nombre de phases dans la formation d’une soudure par résistance par points, durant lesquelles des signaux acoustiques sont émis. Ceux-ci peuvent être détectés par un transducteur piézo-électrique monté sur le porte-électrode de l’appareil de soudage. Les signaux peuvent être détectés lors du premier contact de l’électrode et à la réouverture de al pince à souder, puis pendant la dilatation, la recristallisation, les transformations à m’état solide, la déformation plastique, la fusion, l’évaporation, la solidification, et parfois lors de la fissure de la soudure (quand c’est le cas). Comme l’amplitude est plus élevée lors de la limite de projection, il est possible de déterminer l’apparition des projections via la mesure du courant. La limite de projection est l’intensité de courant selon laquelle aucune formation de projection ne se produit dans al soudure par résistance. La déformation plastique des électrodes peut être limitée par l’utilisation de signaux EA car cela diminue l’échauffement des électrodes, ce qui prolonge leur durée de vie. Un inconvénient de cette procédure est que le traitement des signaux est fastidieux lorsqu’il y a de nombreux points de soudure. Dans le cas de la soudure par résistance de matériaux revêtus, le signal EA utilisé pour contrôler le procédé est celui émis lorsque la couche de zinc s’évapore. Les résultats de la soudure par points de DC01 ont montré des possibilités, par cette technique, d'optimaliser les paramètres de soudure et de prédire la qualité de al soudure. Il a été conclu qu’une analyse de l’émission acoustique délivrait de l’information utile sur la formation de la lentille de soudure. Les mesures EA semblent être un meilleur indicateur pour al prédiction de projections que les paramètres électriques et/ou mécaniques mesurés. Un autre avantage de la méthode est qu’il est possible de prévoir le moment où l’électrode est soumise à l’usure. La méthode permet également de développer de meilleurs algorithmes de contrôle de soudures par points. [1] [2]

Des procédés de soudage basés sur la friction

Dans al littérature, il est rapporté que le signal EA peut être utilisé pour surveiller le procédé de soudage par friction malaxage (soudage ‘friction stir’) ainsi que d’autres paramètres de contrôle. [3] Le document [4] décrit une étude sur le développement d’un système de contrôle de qualité en ligne pour le soudage par friction à l’aide de techniques EA. Un des principaux résultats a confirmé que les techniques EA peuvent être appliquées de manière fiable pour l’évaluation de la qualité des soudures par friction (résistance de al soudure) selon une fiabilité de 95%. Le document [5] a étudié l’utilisation d’un capteur acoustique sans contact en fonction audio pour la surveillance de la qualité de la soudure pendant un soudage par friction de cuivre à de l’acier inoxydable. Par l’analyse de la fréquence de résonance du signal audio, la qualité de la soudure a pu être classifiée dans trois catégories (acceptable, acceptable sous condition, inacceptable) sur base du pourcentage de l’intégrité métallurgique de l’interface de soudure.

Pendant la réalisation d’une liaison par soudage, une émission acoustique set créée par la formation de la soudure, l’apparition de défauts ou d’influences perturbatrices. La forme sous laquelle l’émission acoustique se produit dépend du procédé de soudage, du matériau, de la température et de la géométrie de la pièce. Par l’utilisation d’un appareillage correct et d’un logiciel d’analyse cohérent, les diverses sources de l’émission acoustique peuvent être distinguées et des erreurs de soudure potentielles peuvent être établies. De plus, une indication peut être donnée sur la gravité de l’erreur de soudure. Pour certains procédés, comme el soudage par points, il est aussi possible de déterminer l’intensité de la liaison.

Poursuite de la recherche

L’émission acoustique dépend fortement du procédé de soudage et du matériau. Avant d’appliquer l’émission acoustique dans un cas particulier, il faut d’abord réaliser une étude approfondie sur les signaux des erreurs et des défaillances qui peuvent se produire. Des tests pratiques doivent aussi avoir lieu. Cette méthode doit être approchée de manière expérimentale, et il faut aussi déterminer si un défaut dangereux peut être détecté. Pour cela, les dimensions autorisées d’un défaut doivent être connues.

Références

[1] : T. Kek, J. Grum, Ivan Polajnar. Proceedings de la conférence '10th International Conference of the Slovenian Society for Non-Destructive Testing - Application of Contemporary Non-Destructive

Testing in Engineering', 13 Sept, 2009, Ljubljana, Slovenië, p. 243-250.

[2]: P. Podržaj, I. Polajnar, J. Diaci & Z. Kariž. Estimating the strength of resistance spot welds based on sonic emission. Science and Technology of Welding and Joining, Vol. 01, 2005 Issue 4, p. 399-405.

[3]: .Y Lee, Md. A. Mowazzem Hossain, S. Hong, Y. Yum, & .K Park. Characterization of Friction Stir Spot Welding of Aluminum Alloys using Acoustic Emissions. Proceedings of the 21st International Offshore and Polar Engineering Conference, 2011.

[4]: S.K. Oh, H.J. Oh, E.T. Jeon. Development of realtime evaluation of friction welding by acoustic emission. Proceedings of the Fifth (1995) International Offshore and Polar Engineering Conference, The Hague, The Netherlands, June 11.16, 1995

[5]: D.A. Hartman, J.T. Lienert, W.L. Stellwag, M.J. Cola, V.R. Davé, I.E. Brazil. Acoustic Monitoring of Inertia Friction Welded Austenitic Stainless Steels: Initial Studies. https://app.aws.org/conferences/abstracts/03_D.df

Résultats

Résultats

- Vous pouvez télécharger les résultats préliminaires ici: Mémoire de fin d'études "Emission acoustique comme outil en ligne pour le contrôle non destructif du soudage"

- Télécharger la publication "Contrôle de qualité en temps réel des processus de soudage"

- Télécharger la publication "Real-time weld quality control of MIG/MAG welding"