FRIEX : Nouveau procédé de soudage par friction pour le soudage automatique des pipelines

Description du projet

Le procédé

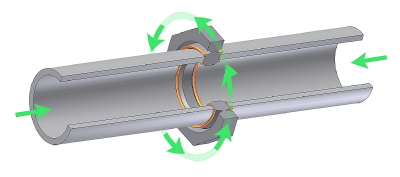

Friex, le nouveau procédé de soudage de Denys, est un procédé de soudage par friction combiné avec une force axiale de forgeage au cours duquel il n y a pas de fusion d’où l’appellation procédé de soudage en phase solide.

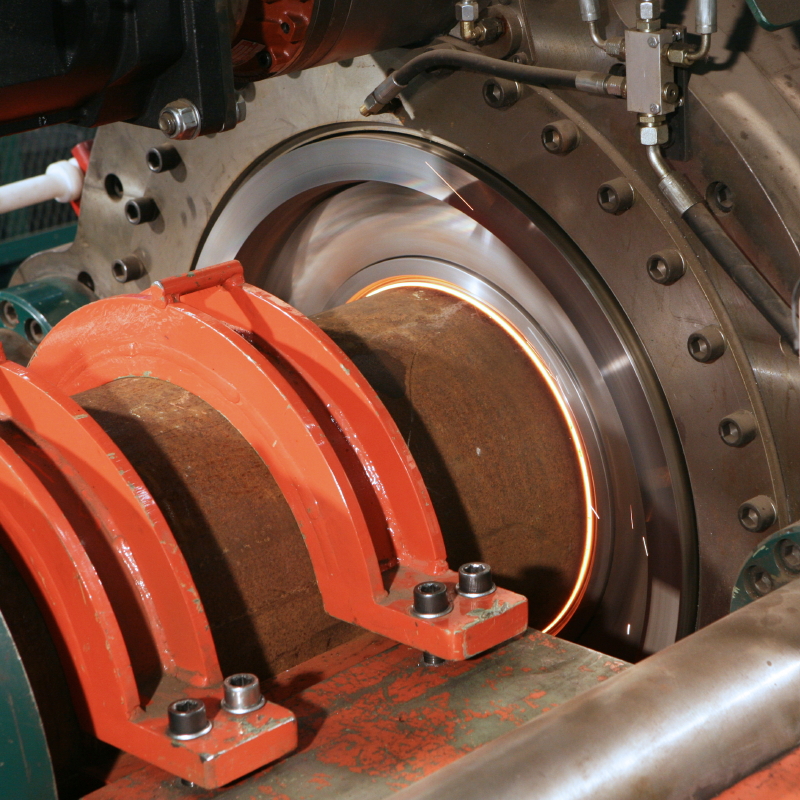

L’apport de chaleur est automatiquement réglé par un contrôle précis des paramètres. Suite à une pression axiale exercée sur les tubes à souder, et au mouvement relatif entre l’anneau de soudage et les extrémités des tubes, la chaleur est produite dans les surfaces de contact. Au fur et à mesure que cette chaleur augmente, la résistance de frottement est réduite par la plasticité croissante du métal.

Sous l’influence de la pression axiale exercée sur les extrémités des tubes, des bavures sont formées à l’intérieur et à l’extérieur de la paroi du tube. Les impuretés présentes sur les surfaces de contact sont pressées vers l’extérieur. Lorsque ce processus de réchauffement et de nettoyage a suffisamment évolué, le mouvement relatif est brusquement interrompu et la force axiale de forgeage est appliquée, entraînant ainsi la formation de la soudure. Ceci marque immédiatement la fin de la phase de soudage. Le procédé entier dure environ 18 secondes.

Afin de parachever la soudure, des systèmes de fraisage automatiques sont prévus à l’intérieur et à l’extérieur des tubes pour l’enlèvement des bavures. Ceci permet d’obtenir à l’intérieur une surface lisse au niveau de la soudure et à l’extérieure une surface permettant l’application parfaite d’un revêtement. L’enregistrement de ces paramètres permet de formaliser et de garantir la qualité de la soudure.

Grâce au contrôle des paramètres de soudage, des soudures irréprochables peuvent être réalisées. Cette phase de recherche est nécessaire pour la qualification des procédures de soudage conformément aux normes internationales et aux conditions limites en vigueur pour le soudage des pipelines.

Avantages

Ce procédé de soudage entièrement automatique présente de nombreux avantages par rapport au soudage par fusion classique. Tout d’abord, l’apport de chaleur est limité par le temps de soudage très court. Grâce à l’expulsion du matériau par la bavure, la zone thermiquement affectée (ZTA) est très petite. En outre, la forge et la déformation s’y rapportant entraînent une recristallisation et un affinement des grains dans la ZTA. Ceci permet une amélioration de la ténacité de l’entaille dans cette zone.

Le procédé de soudage ne nécessite que des opérateurs et peut être exécuté avec un personnel limité. Ce procédé est durable puisque que les gaz de combustion et les radiations ne sont pas libérés, et il peut être exécuté avec une consommation d’énergie minimale.

L’enregistrement automatique de la qualité améliore la traçabilité et le contrôle de qualité. Cette méthode de soudage est une transition révolutionnaire dans le monde conservateur de la construction du pipeline.

Résultats

FRIEX - Phase 1

Dans la première phase du projet, il a été démontré qu’il est possible d’utiliser la nouvelle variante du procédé de soudage par friction pour l’assemblage des tuyaux à l’aide d’expériences à petite échelle. Pour ce faire, un dispositif d’essai à petite échelle a été conçu et fabriqué. Celui-ci permettait d’effectuer des essais de soudage sur de petits échantillons (généralement de 50mm de diamètre). La machine de soudage actuelle de l’institut Belge de la Soudure a été convertie pour qu’elle puisse fonctionner suivant le nouveau principe.

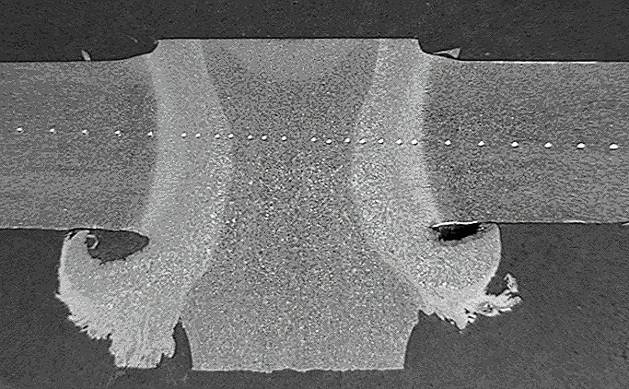

Les échantillons étaient des tubes à parois minces et épaisses en acier non allié. Des expériences de soudure ont également été réalisées sur des tubes en aluminium et acier inoxydable. La qualité des joints a été étudiée à l’aide d’un examen métallographique et des essais mécaniques. Sur la base des données recueillies au cours de la première phase, il a été conclu que la faisabilité du nouveau procédé de soudage a été démontrée. Après une optimalisation des paramètres de soudage, des résultats favorables ont été obtenus aussi bien pour l’essai destructif que pour l’examen métallographique. Les essais de traction et de flexion sur les éprouvettes ou sur le joint entier ont été effectués avec succès. L’absence de défauts et d’éventuelles structures défavorables a été démontrée à l’aide d’examens métallographiques. Cependant, les joints devaient encore être optimisés en ce qui concerne la ténacité de l’entaille. Ce problème a été étudié dans la phase suivante du projet.

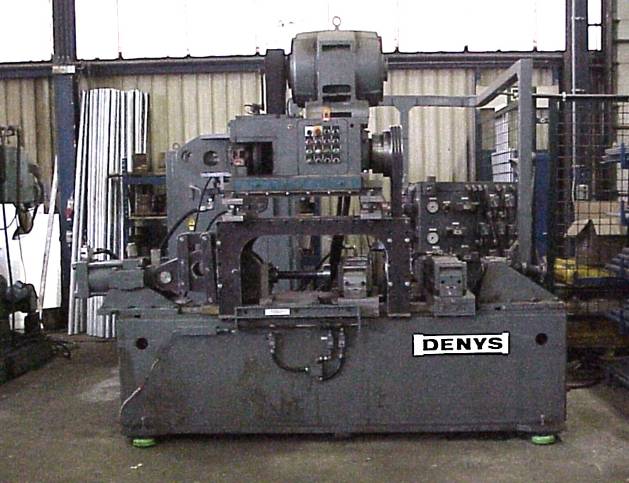

Figure 1 : Machine d’essai à petite échelle de la nouvelle variante du procedé de soudage par friction

Figure 2 : Photo macroscopique d’une soudure

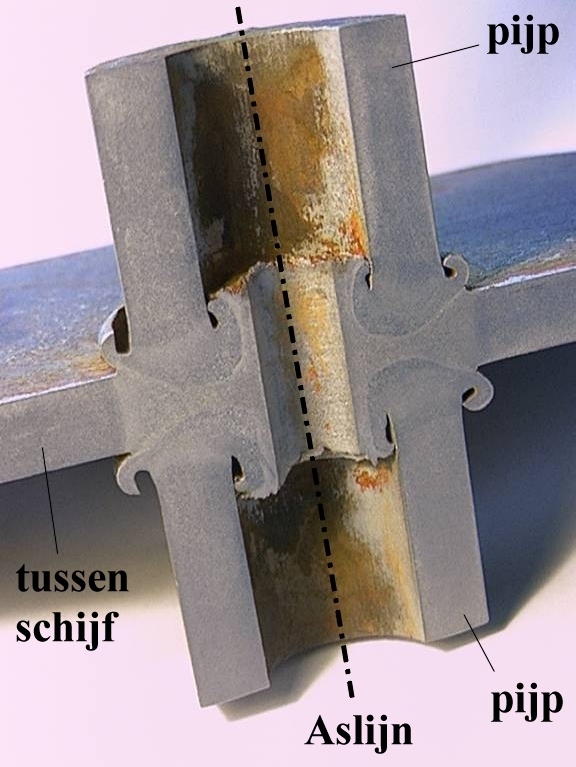

Figure 3 : Soudure réalisée avec la machine d’essai à petite échelle

FRIEX - Phase 2

Essais de soudage à moyenne échelle

Etant donné que la capacité du dispositif à petite échelle était limitée au soudage de pièces relativement petites (diamètre maximal de 50 mm), un nouveau dispositif a été fabriqué dans la deuxième phase. Celui-ci présentait une capacité cinq fois plus grande que celle du dispositif précédent, de sorte que des tuyaux de diamètre extérieur maximal 114 mm pouvaient être soudés ; Les matériaux utilisés pour les essais étaient les aciers S355 et API-5L X42. Une image de cet équipement est présentée dans la figure 4.

La figure 5 donne un exemple de soudure réalisée à l’aide de ce procédé. Il s’agit de l’assemblage de deux tubes d’épaisseur 8,5mm. De liaisons pareilles sont réalisées en un laps de temps très court : les durées des phases de friction et de forge sont approximativement de 25 et 10 secondes. L’opération entière dure donc 35 secondes (serrage et desserrage exclus).

Figure 4 : Machine de soudage à moyenne échelle

|

Figure 5 : Soudure réalisée avec la machine d’essai à moyenne échelle (Duit : 114,3 mm; épaisseur : 8,5 mm) |

Figure 6 : Détail de la Figure 5 |

|

|

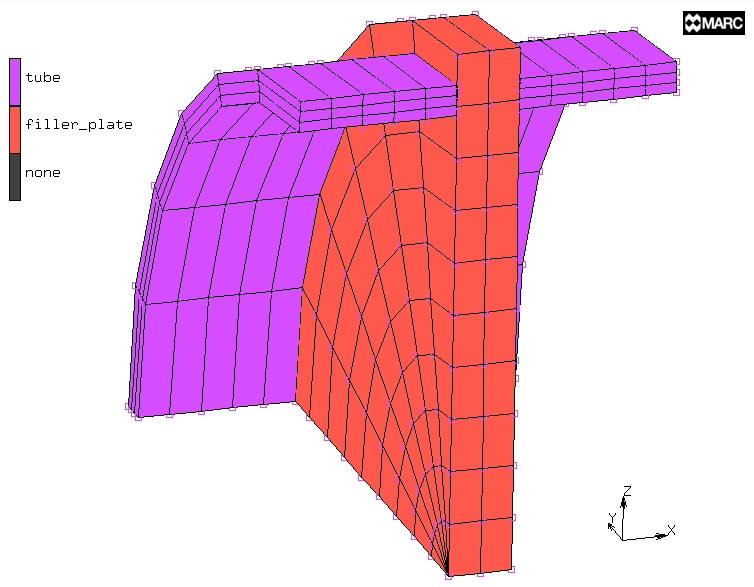

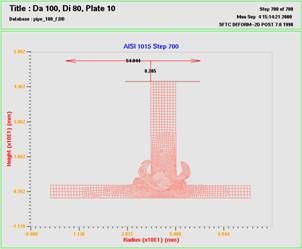

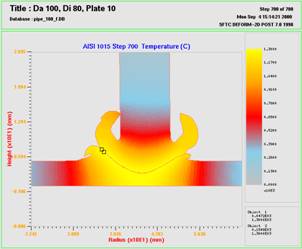

Figure 7 : Modélisation du procédé

FRIEX - Phase 3

Dans la troisième phase du projet FRIEX, les thèmes suivants ont été étudiés :

- Etude de la faisabilité du soudage de tubes en aciers à haute résistance modernes à l’aide du procédé de soudage FRIEX.

- Suite du développement et du raffinement des simulations par éléments finis.

- Influence des paramètres de soudage sur les propriétés des tubes soudées en API-5L X42 en X52.

- Recherche sur les problèmes inhérents à l’implémentation de la nouvelle technique dans la pratique et la conception d’un dispositif d’essai à grande échelle.

- Conception d’une machine de soudage opérationnelle.

- Qualification en soudage

Les principaux résultats ont été résumés dans les documents suivants :

- K. Faes, A. Dhooge, O. Jaspart, L. D'Alvise, P. Afschrift, P. De Baets. New friction welding process for pipeline girth welds - parameter optimization. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, Vol. 221, No. 5, 2007, May 2007, p. 897 - 907 (link).

Selected by the Editor and a subcommittee of the Editorial Board to receive the PE Publishing Award for the best paper published in 2007. - K. Faes, W. Vermeirsch, P. De Baets, R. Denys, E. Van Der Donckt. Influence of forge pressure on properties of friction welded pipelines using intermediate ring. Science and Technology of Welding & Joining 2008, Vol. 13, nr. 5, April 2008, p. 445 - 451 (link)

- K. Faes, A. Dhooge, P. De Baets, P. Afschrift. Influence of deceleration phase on properties of friction welded pipelines using intermediate ring. Science and Technology of Welding & Joining, Volume 13, No. 2, Febr. 2008, p. 136 - 145 (10) (link)

- K. Faes, A. Dhooge, P. De Baets, E. Van Der Donckt, W. De Waele. Parameter optimisation for automatic pipeline girth welding using a new friction welding method. Materials and Design 30, 2009, p. 581 - 589 (link).

- K. Faes, A. Dhooge, P. Afschrift, P. De Baets. New friction welding process for pipeline girth welds - welding time optimisation. Int. Journal of Advanced Manufacturing Technology, Vol. 43, p. 982 - 992, 2009 (link).

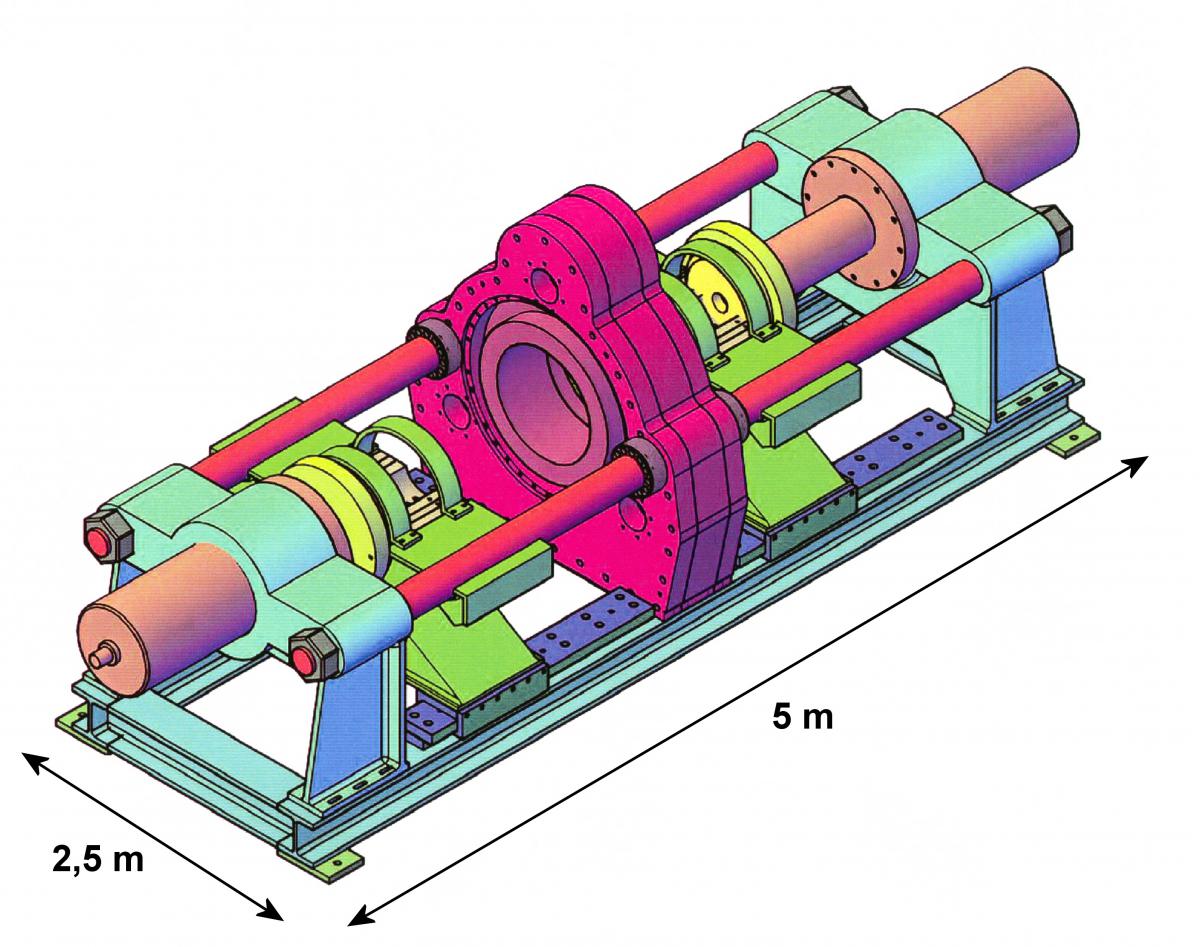

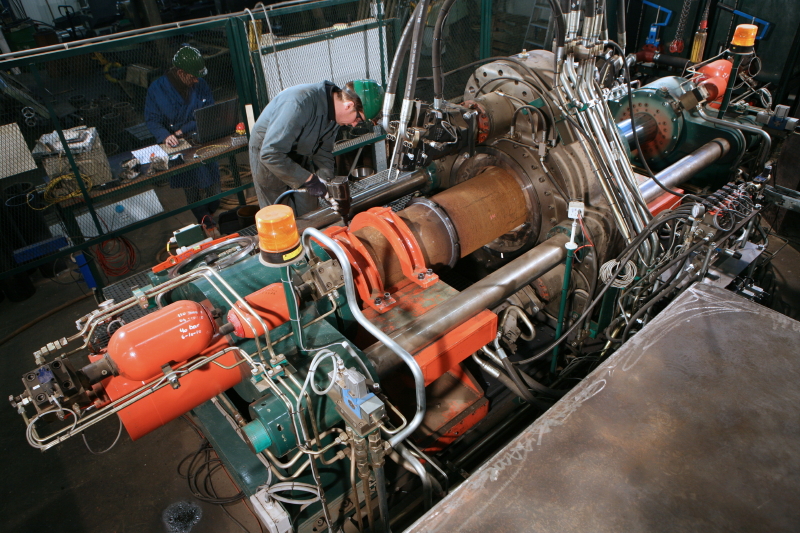

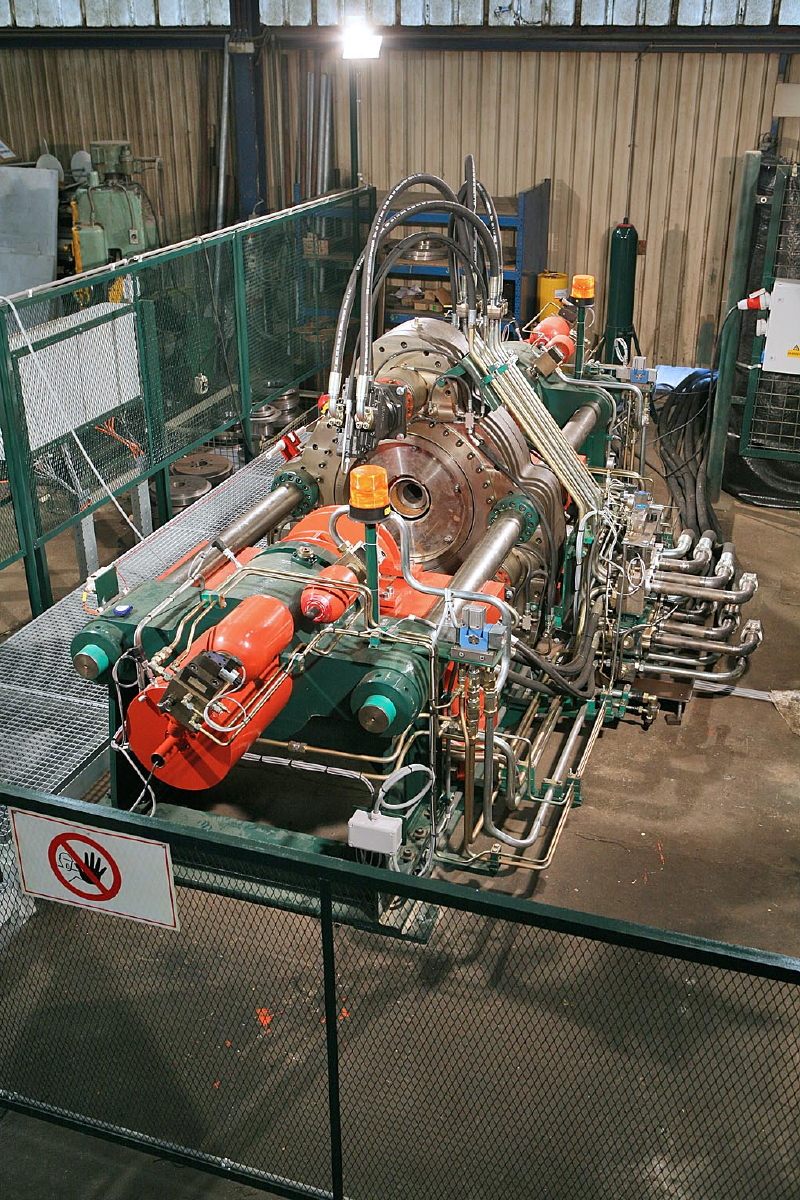

Conception d’un dispositif d’essai à grande échelle

La troisième phase du projet a été consacrée à l'application de la nouvelle technique dans la pratique. Pour ce faire, un dispositif d'essai à grande échelle a été conçu pour le soudage de tubes ayant un diamètre compris entre 8 et 20 pouces. La construction de ce dispositif d'essai a commencé et sera prochainement terminée de telle sorte que les soudures de pipelines de grand diamètre en acier microallié à haute résistance moderne (API-5L X65, X70, X80) peuvent être étudiées. Ce dispositif d'essai est représenté à les Figure suivantes.

|

Soudabilité du matériau API 5L X 65 (L455QB)

- Plus d’informations sur la soudabilité de ce matériau peut être trouvées ici.

Plus d'information

- Site internet Denys NV

- Publication : Nouveau procédé de soudage par friction

- Publication : Développement d'un nouveau procédé de soudage par friction