FRIEX : Nieuwe wrijvingslasmethode voor het automatisch lassen van pijpleidingen

Doel van het project

De firma Denys nv heeft in samenwerking met het Belgisch Instituut voor Lastechniek, de universiteit in Gent, Cenaero en dankzij de steun van het Vlaamse Gewest (VLAIO) een project uitgewerkt met als hoofddoel het ontwikkelen van een nieuw wrijvingslasprocedé, meer bepaald een combinatie van wrijvingslassen met een explosief aangebrachte smeedkracht. Het nieuwe proces heeft de naam “FRIEX” gekregen. Het principe, de belangrijkste voordelen en resultaten van het nieuwe wrijvingslasproces worden beschreven

Projectomschrijving

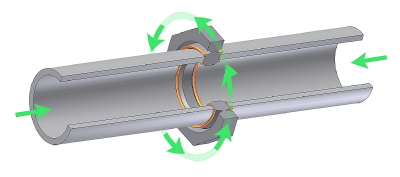

Het proces

Friex, het nieuwe lasproces van Denys, is een wrijvings- en smeedlasproces waarbij geen smeltfase optreedt en daarom een lasproces in vaste fase wordt genoemd.

De warmte-inbreng is automatisch geregeld door een nauwkeurige controle van de parameters. Door het aanbrengen van een axiale druk op de te lassen buisleidingen en door de relatieve beweging tussen de draaiende lasring en de buiseinden ontstaat warmte in de wrijvingsvlakken. De energie nodig om de wrijving te overwinnen en om de hechtingen tussen de wrijvingsvlakken te doorbreken, wordt omgezet in warmte. Naarmate de warmte in de contactvlakken toeneemt, vermindert de wrijvingsweerstand door de toenemende plasticiteit van het metaal.

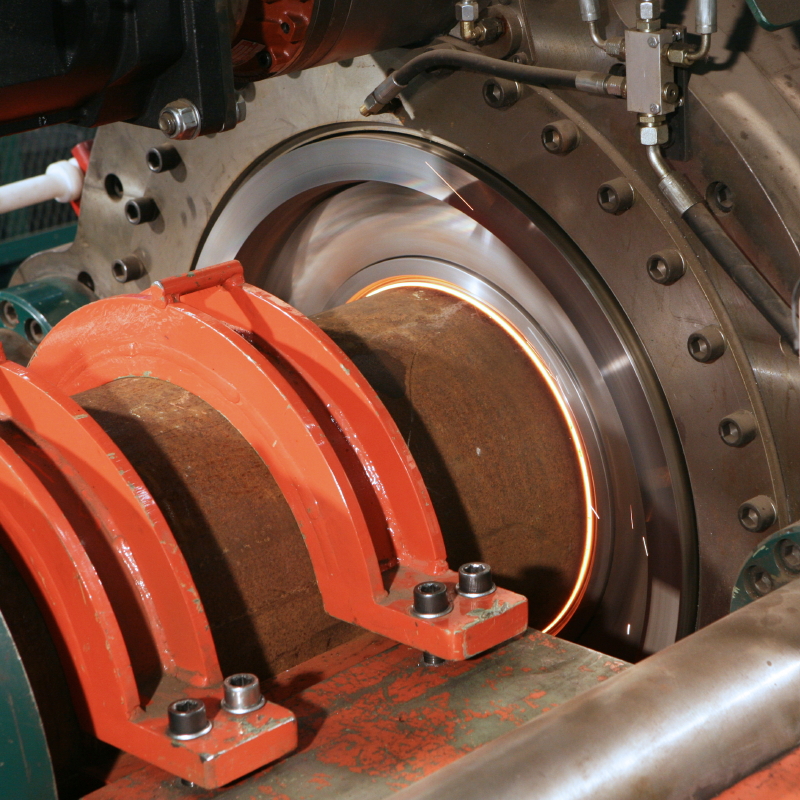

Onder invloed van de axiale druk op de buisuiteinden ontstaat een lasbraam aan binnen- en buitenkant van de buiswand. De aanwezige verontreinigingen in de contactvakken worden naar buiten gedrukt. Wanneer dit opwarm- en zuiveringsproces voldoende is geëvolueerd, wordt de relatieve beweging bruusk stopgezet en wordt de explosieve smeeddruk aangebracht waardoor de lasverbinding ontstaat; dit is meteen het einde van de lasfase. Het gehele lasproces duurt ongeveer 18 seconden.

Om de lasverbinding af te werken is er op de inwendige centreerklem een automatisch freesmechanisme voorzien voor het wegfrezen van de inwendige lasbramen tot de binnenwand glad is ter hoogte van de lasnaadverbinding. Uitwendig is eveneens een dispositief voorzien voor het wegdraaien van de uitwendige lasbraam, om later een perfect aansluitende bekleding op de pijp te kunnen aanbrengen.

Door het controleren van de lasparameters met een processturing kunnen foutloze lassen gerealiseerd worden. Door verder deze procesparameters te registreren is de kwaliteit van de las geformaliseerd en verzekerd. De onderzoekfase die we nu doormaken is noodzakelijk voor het kwalificeren van de lasmethode conform met de internationale normen en de in het vak heersende randvoorwaarden voor het pijpleidinglassen.

Voordelen

Deze volautomatische lasmethode heeft een groot aantal voordelen t.o.v. het conventioneel fusielassen. Vooreerst is de warmte-inbreng door de zeer korte lastijd beperkt. Door de uitdrijving van de onreinheden via de lasbraam is de warmte beïnvloede zone (W.B.Z). zeer klein. Verder ontstaat er een rekristallisatie en korrelverkleining in de W.B.Z. door het smeden en de vervorming die optreedt. Dit zorgt voor een verbetering van de kerftaaiheid in die zone.

Het lasproces vereist enkel operatoren en kan uitgevoerd worden met een beperkte personeelinzet. Het proces is een duurzame technologische ontwikkeling, aangezien rookgassen en stralingen niet vrijkomen en het proces kan uitgevoerd worden met een minimum energieverbruik.

De automatische kwaliteitsregistratie bevordert de naspeurbaarheid en de kwaliteitsbeheersing. Deze lasmethode is een grensverleggende transitie in de conservatieve wereld van de pijplijnbouw.

Resultaten

FRIEX - Fase 1

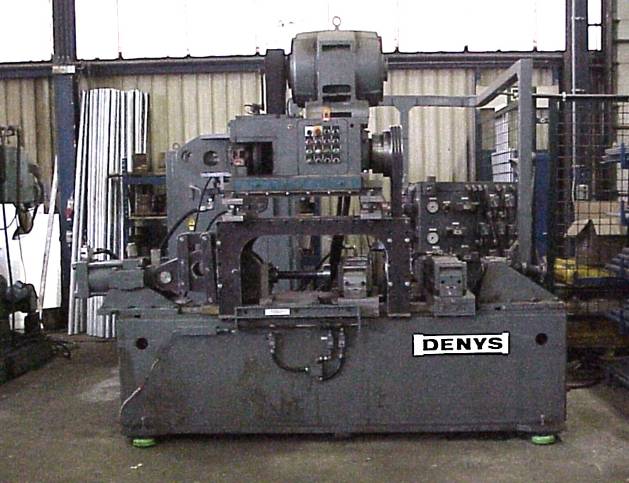

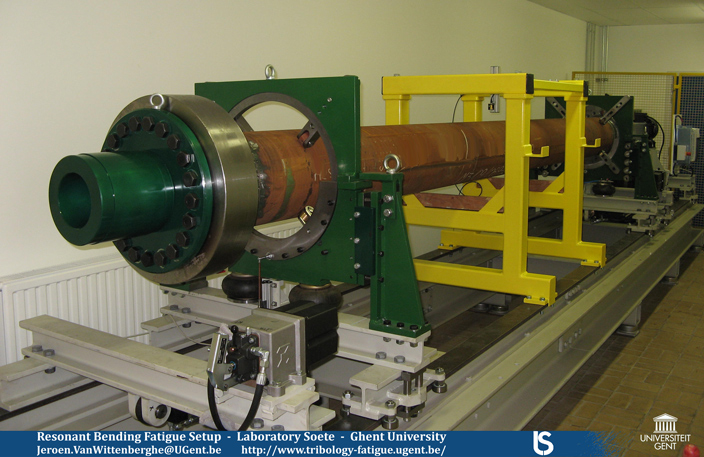

In de eerste projectfase werd de haalbaarheid aangetoond van het gebruik van de nieuwe variant van het wrijvingslasproces voor het verbinden van pijpen aan de hand van kleinschalige lasexperimenten. Hiervoor werd een kleinschalige proefopstelling ontworpen en gebouwd (Figuur 1) waarmee lasproeven konden uitgevoerd worden op proefstukken met kleine afmetingen (typisch : diameter 50 mm). De bestaande lasmachine van het Belgisch Instituut voor Lastechniek werd omgebouwd, zodanig dat deze kon werken volgens het nieuwe principe.

De proefstukken bestonden uit dunwandige en dikwandige pijpen in ongelegeerd koolstofstaal. Ook werden lasexperimenten uitgevoerd met pijpen in aluminium en roestvast staal. De kwaliteit van de verbindingen werd onderzocht aan de hand van metallografisch onderzoek en mechanische beproeving.

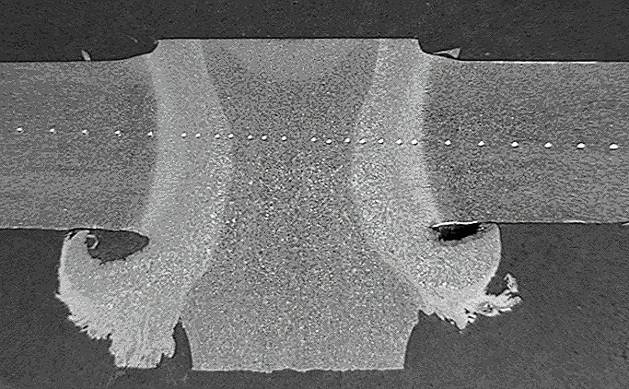

Op basis van de gegevens verzameld tijdens deze eerste fase werd geconcludeerd dat de haalbaarheid van het nieuwe lasproces aangetoond werd. Na een optimalisatie van de lasparameters werden gunstige resultaten behaald voor zowel de destructieve beproeving als voor het metallografisch onderzoek. Plooiproeven en trekproeven op proefstaven of op de volledige verbinding werden succesvol uitgevoerd. Ook plooiproeven werden met succes afgerond. De afwezigheid van fouten en eventuele nadelige structuren werd met metallografische onderzoeken aangetoond. De verbindingen moesten echter nog geoptimaliseerd worden wat betreft de kerftaaiheid. Deze problematiek werd verder onderzocht in de volgende projectfase.

Figuur 1 : Kleinschalige proefopstelling van de nieuwe variant van het wrijvingslasproces

Figuur 2 : Macroscopische opname van een verbinding

Figuur 3 : Typische lasverbinding gerealiseerd met de kleinschalige proefopstelling

FRIEX - Fase 2

Middelgrootschalige lasexperimenten

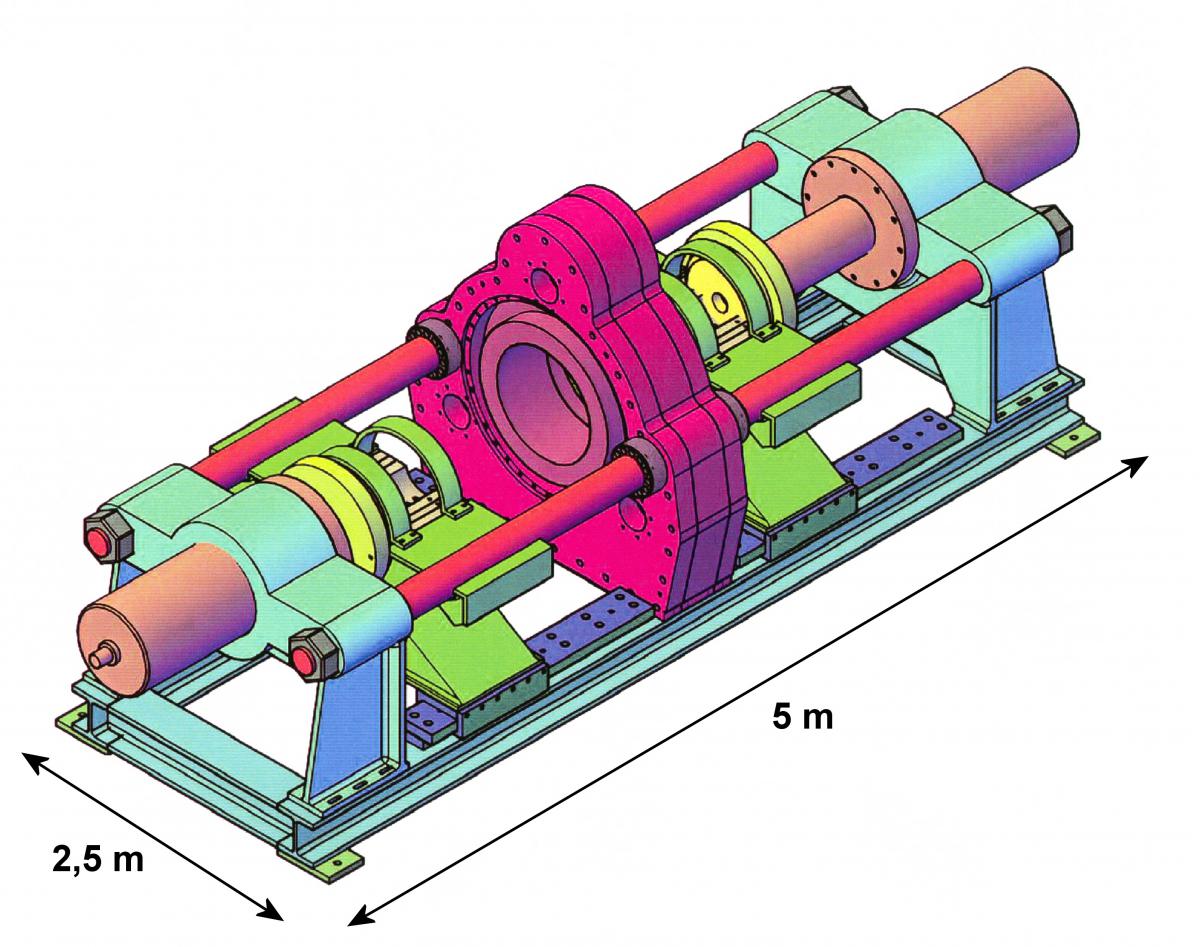

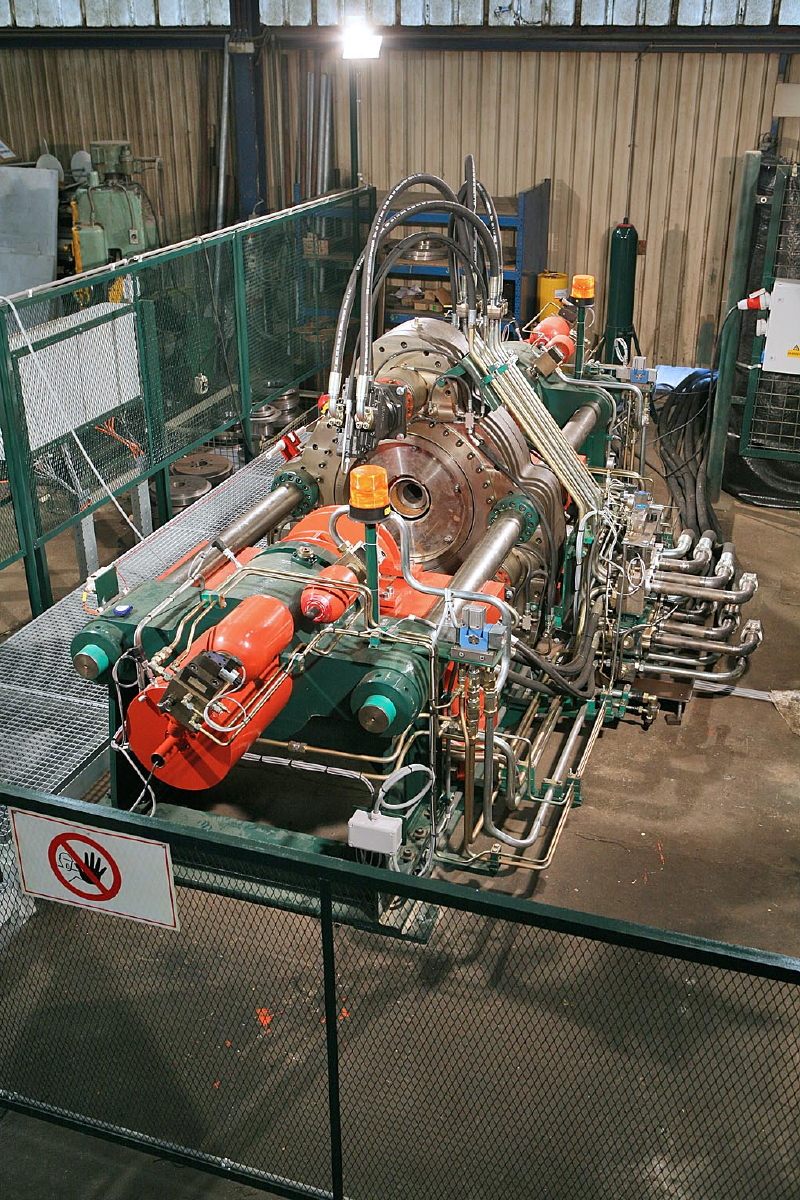

Vermits de capaciteit van de kleinschalige proefopstelling beperkt was tot het lassen van stukken met relatief kleine diameter (tot maximaal 50 mm), werd in een tweede fase een volledig nieuwe proefopstelling gebouwd. Het beschikbaar vermogen werd meer dan vijf maal vergroot ten opzichte van de eerste proefopstelling, zodat er pijpen konden gelast worden tot maximaal 4 duim (114 mm buitendiameter). De gebruikte materialen voor de testreeksen waren het koolstofstaal S355 en het pijpleidingsstaal API-5L X42. Een beeld van de middelgrootschalige proefopstelling wordt gegeven in Figuur 4.

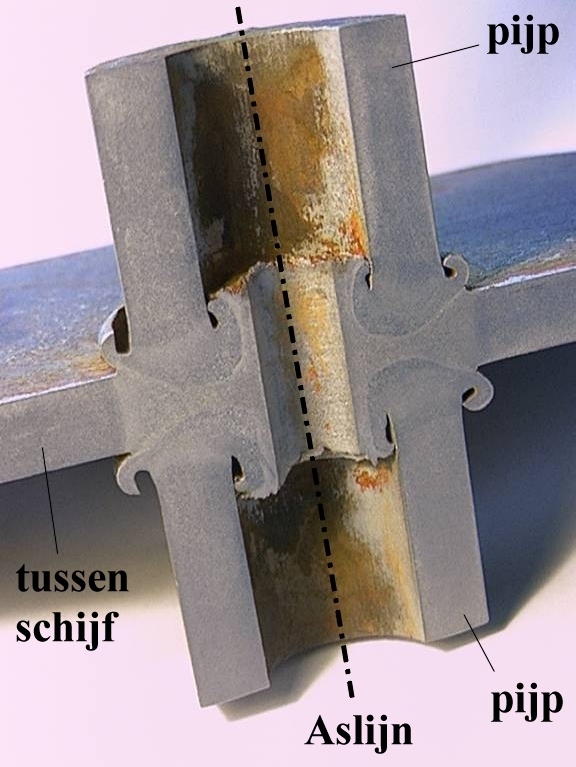

Een voorbeeld van een gerealiseerde lasverbinding wordt getoond in Figuur 5. Het betreft hier een verbinding van twee vierduimse pijpen met een wanddikte van 8,5 mm. Dergelijke verbindingen worden gerealiseerd in een zeer korte tijdspanne : de duur van de wrijvings- en de smeedfase bedraagt respectievelijk 25 en 10 sec. De totale procesduur bedraagt dus 35 sec., exclusief het in- en ontklemmen.

Figuur 4 : Middelgrootschalige proefopstelling

|

Figuur 5 : Voorbeeld van een verbinding uitgevoerd met de middelgrootschalige proefopstelling (Duit : 114,3 mm; wanddikte : 8,5 mm) |

Figuur 6 : Detail van Figuur 5 |

Invloed van de lasparameters

Tijdens het uitvoeren van de lasexperimenten is gebleken dat de kwaliteit van de verbindingen sterk afhankelijk is van de procesparameters. Meer in het bijzonder wordt de kerftaaiheid van de verbindingen in belangrijke mate beïnvloed door de lasparameters. De lasparameters bepalen immers de duur van de wrijvingsfase, en dus de warmte-inbreng. Hiertoe werden de invloeden van de lasparameters op de kwaliteit onderzocht. Lasexperimenten hieromtrent werden uitgevoerd met pijpen in API-5L X42, waarbij de invloed van de parameters op de kwaliteit van de lasverbinding bestudeerd werd. Er werd hoofdzakelijk gebruik gemaakt van vierduimse pijpen (114 mm buitendiameter) met respectievelijke wanddiktes van 6,3 en 8,5 mm. Met deze materialen werden kwalitatieve verbindingen gerealiseerd, met voldoende kerftaaiheid.

Voor het behalen van goede eigenschappen van de las, zoals de kerftaaiheid, is het noodzakelijk dat de parameters binnen bepaalde grenswaarden of “window” liggen. Het parametervenster werd bepaald voor vierduimse pijpen. Een testprogramma werd opgesteld om na te gaan welke de voorwaarden zijn voor het realiseren van goede lassen. Het onderzoek naar de optimale parameters is complex, vermits de kwaliteit van de las beïnvloed wordt door alle procesparameters en er een wederzijdse beïnvloeding bestaat tussen de parameters onderling. Zo moet bijvoorbeeld de dikte van de lasschijf aangepast worden wanneer er gelast wordt met een hogere of lagere wrijvingsdruk.

Als basis voor dit onderzoek werd de vaak gebruikte norm aangewend EN 12732, "Gasvoorzieningsystemen - Lassen van stalen leidingen - Functionele eisen". Hierin worden de functionele eisen beschreven voor de realisatie van lasverbindingen in on-shore pijpleidingen voor het transport van gas.

Verwijdering van de lasbramen en restanten van de lasschijf

Een zeer belangrijk te bestuderen item was de methode van de verwijdering van de lasschijf en de lasbramen. Indien deze lasmethode wil gebruikt worden in de praktijk voor het lassen van pijpleidingen dienen de lasbramen en de restanten van de lasschijf verwijderd te worden, zowel aan de binnenzijde als aan de buitenzijde van de pijp. Tijdens de tweede fase van het project werd een conceptueel ontwerp uitgewerkt van dit verwijdermechanisme. Dit werd verder afgewerkt en geoptimaliseerd in de derde projectfase.

Numerieke modellering van het lasproces

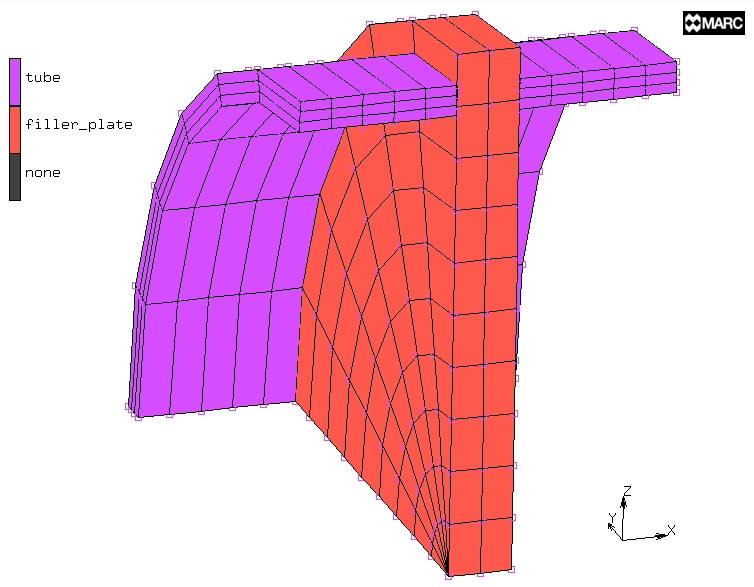

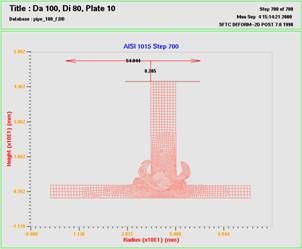

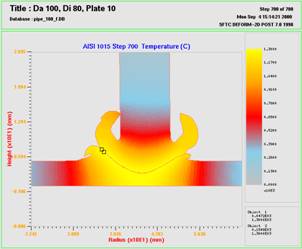

Het nieuwe lasproces werd eveneens numeriek gemodelleerd. Aan de hand van numerieke eindige elementen analyses (temperatuursverdeling, warmtefluxen, plastische vervorming,...) werden door de universiteit in Graz (Oostenrijk) modellen opgesteld die toelaten het wrijvingslassen van verschillende productvormen (met verschillende diameters en vervaardigd uit verschillende materialen) nauwkeurig te beschrijven. Met behulp van dit computerprogramma is het ook mogelijk om de warmtegeneratie te berekenen ten gevolge van de wrijving door de relatieve beweging van de componenten ten opzichte van elkaar. Met behulp van dit theoretisch model kan een voorspelling gemaakt worden van de procesparameters voor het realiseren van goede lassen, in functie van het materiaal en de geometrie van de te lassen stukken. Meer concreet is het mogelijk om de benodigde in te stellen machineparameters te voorspellen, zoals de rotatiesnelheid, de drukniveau’s en de duur van de verschillende fasen van het proces (wrijvings- en smeedfase).

Tijdens de lasproeven uitgevoerd door Denys en het Belgisch Instituut voor Lastechniek werden de procesparameters steeds geregistreerd. Deze geregistreerde parameters werden gebruikt als inputgegevens voor de ontwikkelde modellen. De modellen kunnen ook gebruikt worden voor het voorspellen van procesparameters voor het lassen van proefstukken met andere dimensies dan deze gebruikt tijdens de experimenten.

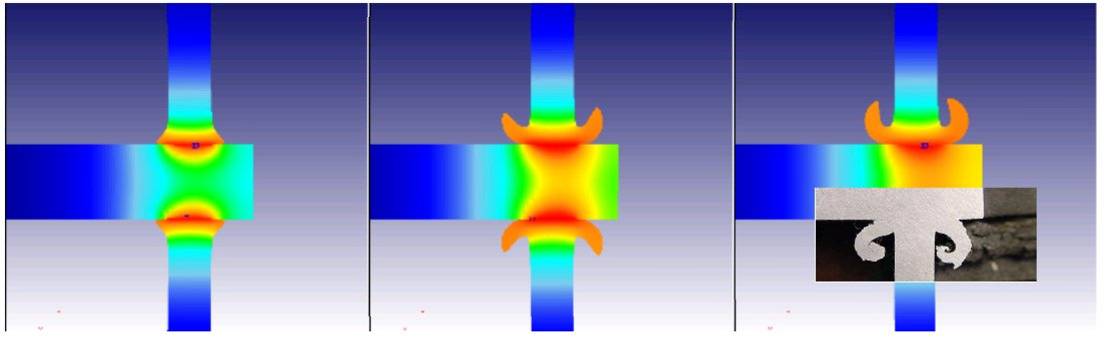

Bij het herrekenen van de lasexperimenten werd aangetoond dat het gemodelleerde uitzicht van de lasverbinding een grote gelijkenis vertoonde met de werkelijk gerealiseerde verbindingen. Ook zijn de berekende temperaturen op welbepaalde afstanden van het wrijvingsvlak en de berekende verkortingen in overeenstemming met de metingen tijdens de lasexperimenten, uitgevoerd op de door Denys omgebouwde lasmachine van het Belgisch Instituut voor Lastechniek. Figuur 7 geeft een beeld van een gemodelleerde lasverbinding.

|

|

Figuur 7 : Voorbeeld van een eindige-elementen simulatie

FRIEX - Fase 3

In de derde fase van het FRIEX-project werden de volgende thema's onderzocht :

- Haalbaarheidsstudie van het lassen van pijpen in de moderne hoogsterkte stalen met het FRIEX-lasprocédé.

- Verdere ontwikkeling en verfijning van de eindige elementen simulaties.

- Invloed van de lasparameters op de eigenschappen van gelaste pijpen in API-5L X42 en X52.

- Onderzoek naar de problemen inherent aan de implementatie van de nieuwe techniek in de praktijk en ontwerp van een grootschalige proefopstelling.

- Ontwerp van een operationele lasmachine.

- Laskwalificatie.

In wat volgt worden de onderzoeksresultaten kort besproken.

Haalbaarheidsstudie van het lassen van pijpen in de moderne microgelegeerde hoogsterkte stalen (TMCP-stalen)

De moderne microgelegeerde hoogsterkte pijpleidingsstaalsoorten

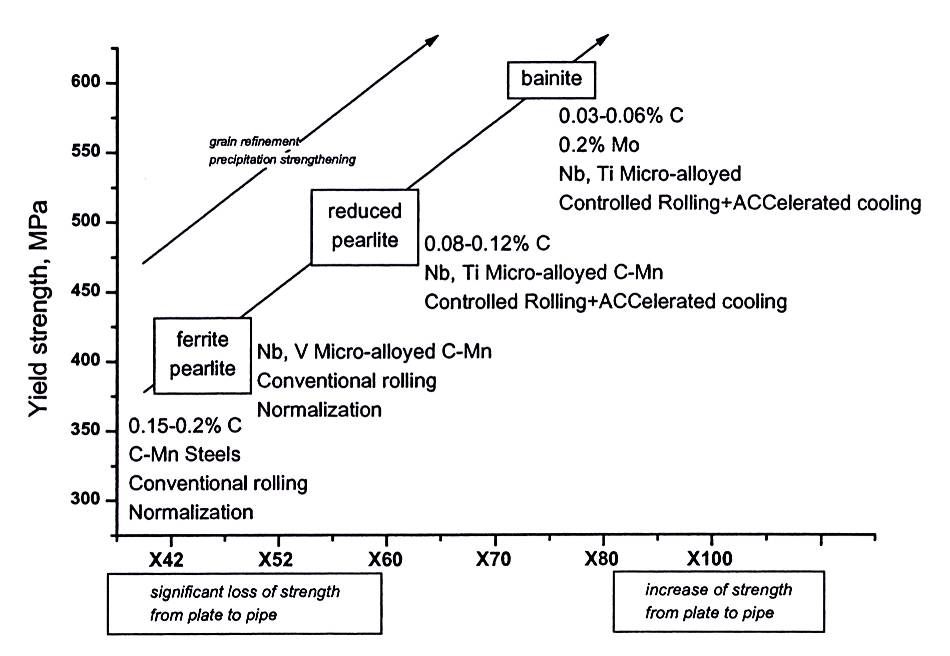

De tot dusver gebruikte staalsoorten tijdens de lasproeven zijn de conventionele C-Mn-stalen, in genormaliseerde toestand. Deze stalen bereiken maximaal een vloeigrens van 350 MPa en hebben een ferriet-perliet structuur, geproduceerd via het conventionele walsproces.

De moderne microgelegeerde pijpleidingsstalen daarentegen hebben een zeer laag koolstofgehalte (0,03 - 0,06%) en zijn gelegeerd met voornamelijk Mn, Mo, Nb, V en Ti. Het Mn en Mo bevorderen de vorming van bainiet, terwijl Nb, V en Ti nodig zijn voor het bekomen van een zeer fijne microstructuur. Deze staalsoorten worden vervaardigd via het TMCP-walsproces (gecontroleerd walsen met versnelde afkoeling) en bezitten een bainitische microstructuur. Voor de zeer hoge sterkte staalsoorten (X100) is zelfs een bepaalde hoeveelheid martensiet noodzakelijk voor het behalen van de sterkte.

Figuur 8 toont een overzicht van de bestaande pijpleidingsstaalsoorten, samen met de belangrijkste legeringselementen en de microstructuren. In deze figuur worden eveneens de gebruikte processen vermeld voor het behalen van de sterkte en taaiheid.

Figuur 8 : Schematische voorstelling van de bestaande pijpleidingsstalen, met de processen en de aanwezige microstructuren om de gewenste sterkte en taaiheid te behalen

Tijdens de derde fase van het project werd een haalbaarheidsstudie uitgevoerd naar het lassen van pijpen in de moderne hoogsterkte stalen met behulp van het Friex-lasprocédé. In afwachting van de realisatie van de grootschalige proefopstelling werd dit onderzoek uitgevoerd met de middelgrootschalige proefopstelling, met pijpen met een diameter van 3 en 4 duim (resp. 88,9 en 114,3 mm).

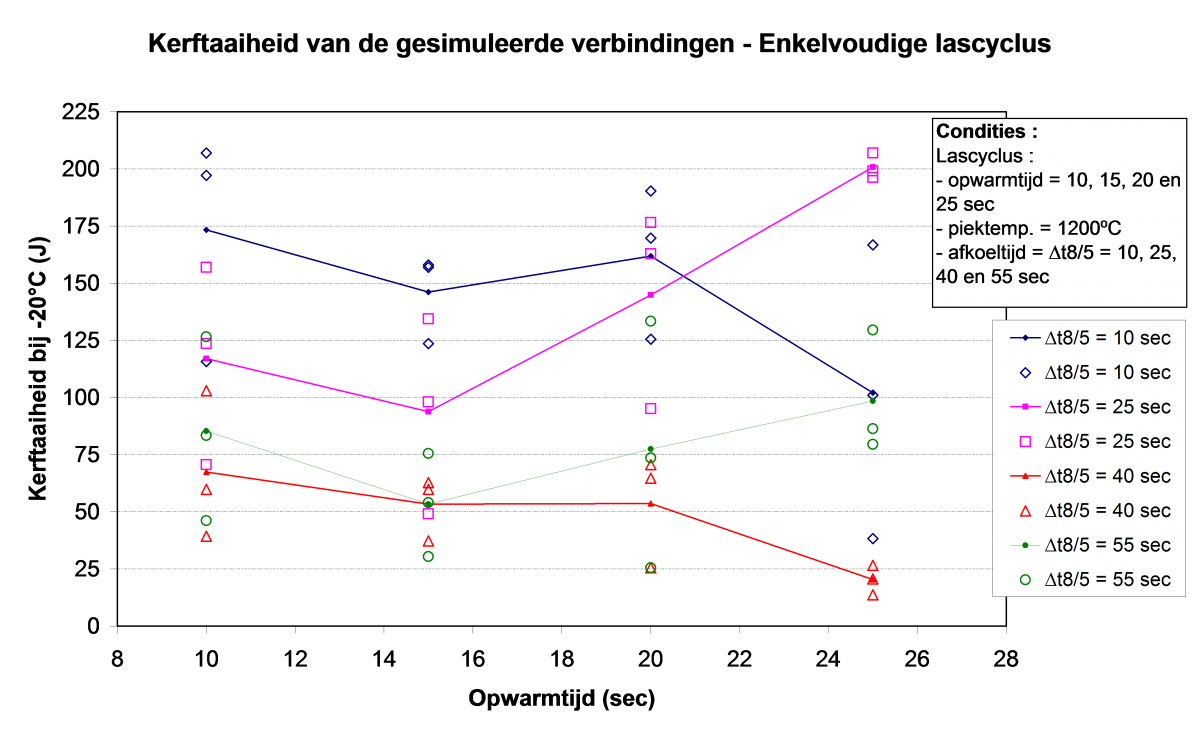

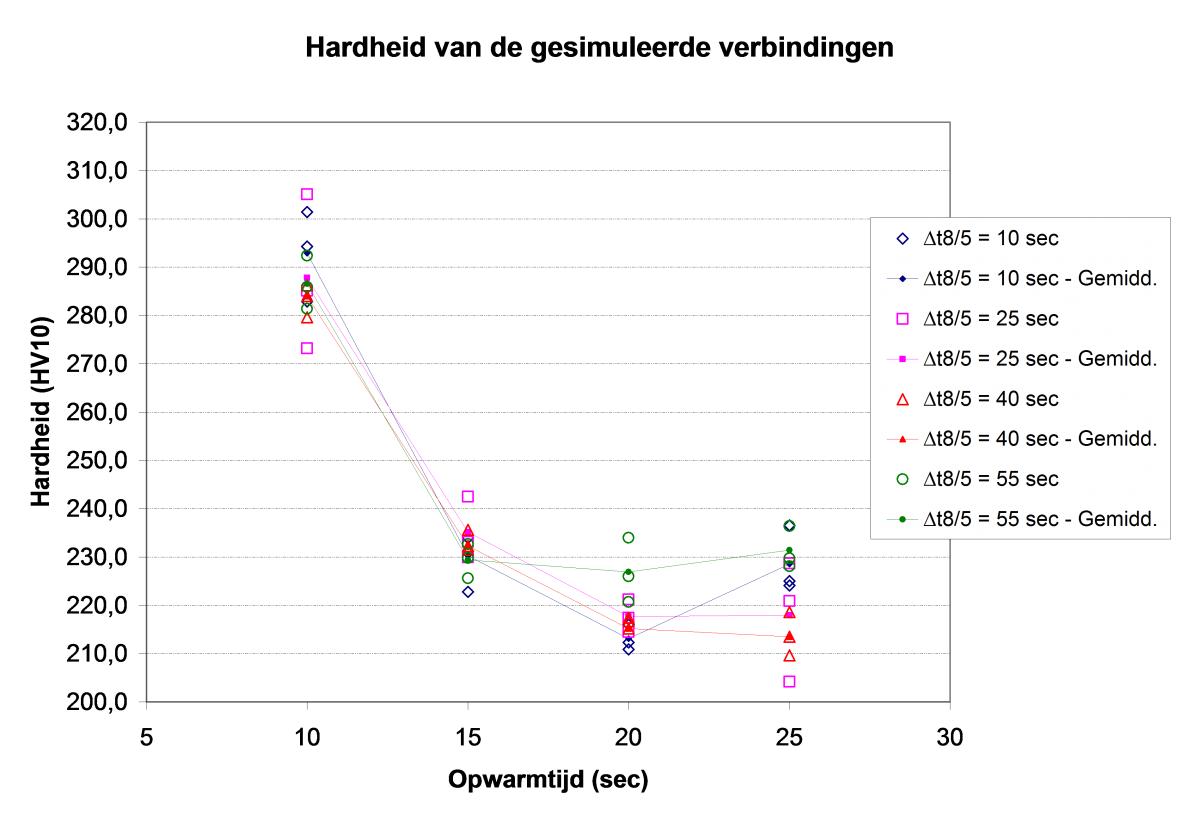

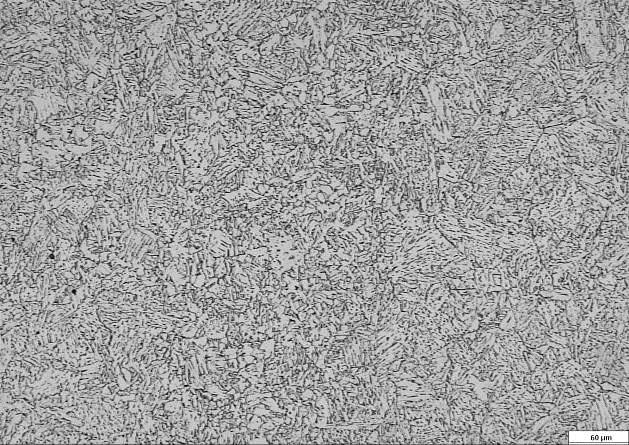

Fysische lassimulaties

In een eerste fase werden fysische lassimulaties verricht. Hierbij werd vastgesteld dat de invloed van de lasparameters op de eigenschappen van gelaste pijpen in de bainitische hoogsterkte staalsoorten zoals API-5L X70 veel sterker is dan het geval was bij de conventioneel gewalste pijpleidingsstalen, zoals bv. API-5L X42. Uit de fysische lassimulaties, en later ook uit de lasexperimenten, werd vastgesteld dat de microstructuren in de warmte beïnvloede zone bainitisch zijn (zie Figuur 11), en dat de lastijd een minder grote invloed heeft op de kerftaaiheid van de verbindingen dan het geval bij de conventioneel gewalste staalsoorten. Een sterke afhankelijkheid van de afkoelsnelheid werd echter opgemerkt. Bij het lassen van deze staalsoorten moet steeds een compromis gezocht worden tussen de hardheid en de kerftaaiheid. Hoewel dit nog niet systematisch onderzocht werd, is het echter wel al duidelijk dat het lassen van deze bainitische hoogsterkte staalsoorten het gebruik van een nauwer parametervenster impliceert.

|

Figuur 9 : Kerftaaiheid van de gesimuleerde verbindingen in het materiaal API-5L X70 |

Figuur 10 : Hardheid van de gesimuleerde verbindingen |

Lasexperimenten

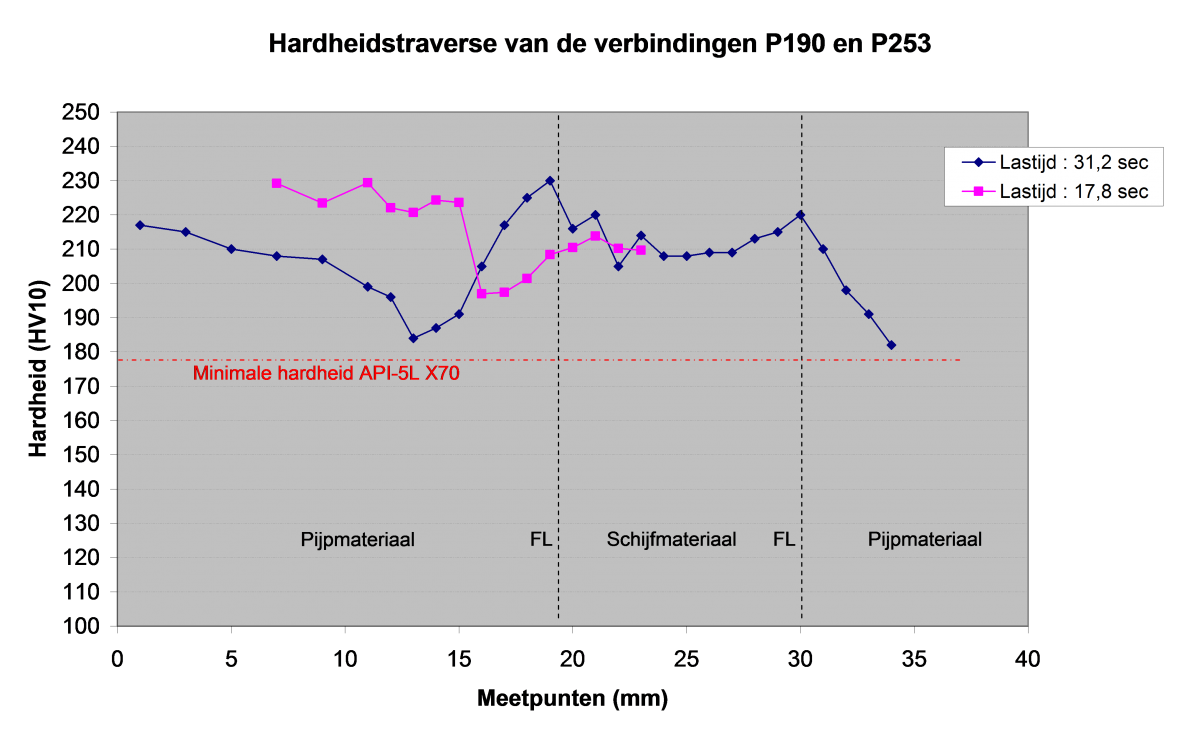

De lasbaarheid van het hoogsterkte staal API-5L X70 werd eveneens geëvalueerd aan de hand van lasexperimenten. Vermits deze staalkwaliteit niet verkrijgbaar is voor kleine diameters, werden uitgesneden stukken pijp geplooid tot een buisvorm en in de langsrichting gelast via elektrodelassen, om op deze manier drieduimse pijpen te vervaardigen. Uit de lasproeven blijkt dat de verzachting in de warmte beïnvloede zone sterk afhankelijk is van de lastijd (zie Figuur 12). Een verzachting in het pijpmateriaal trad echter nog steeds op, zodat een verdere parameteroptimalisatie nog noodzakelijk is.

De optimalisatie van het aan te wenden schijfmateriaal moet eveneens nog uitgevoerd worden. Geen van de gebruikte schijfmaterialen leverde bevredigende resultaten op. Voor een aantal materialen was de vloeigrens en treksterkte van het schijfmateriaal lager dan deze van het pijpmateriaal, waardoor het schijfmateriaal de bevoorrechte locatie vormde voor het optreden van een eventuele breuk. Bij gebruik van staalsoorten met een hogere sterkte traden na afloop van de lascyclus bainitische structuren op met een lage taaiheid. Ook de optimalisatie van de afmetingen de vorm van de lasschijf dient nog uitgevoerd te worden.

Om de invloed van de voorafgaandelijke plastische koudvervorming te elimineren is het aangewezen gebruik te maken van grote-diameter pijpen.

|

Figuur 11 : Microstructuur ter hoogte van de fusielijn van gelaste pijpen in het materiaal API-5L X70 |

Figuur 12 : Hardheidstraverses van gelaste pijpen in het materiaal API-5L X70 |

Verdere ontwikkeling en verfijning van de eindige elementen modellen

De reeds ontwikkelde eindige-elementen modellen van het lasproces werden verder verfijnd. Een model werd opgebouwd door de nieuwe partner (Cenaero uit Charleroi) waarmee de simulaties van het lasproces kunnen uitgevoerd worden en lasparameters voorspeld kunnen worden.

Aan de hand van het model werden de volgende taken uitgevoerd :

de voorspelling van de vorm en afmetingen van de lasschijf,

de extrapolatie van proefresultaten van kleine naar grote diameters en de invloed van de gewijzigde verhouding van wanddikte t.o.v. de diameter.

Figuur 13 : Eindige elementen simulaties van het lasproces

Door de reeds gedane onderzoeksinspanningen door beide onderzoekscentra (T.U. Graz en Cenaero) is het momenteel mogelijk om de lasparameters te voorspellen voor het lassen van pijpen in verschillende afmetingen en uit verschillende pijpleidingsstalen. Hiermee was het mogelijk het experimenteel werk te beperken, aangezien voor aanvang van de lasproeven meer gerichte keuzes kunnen gemaakt worden van het te verwachten parameterinterval.

De ontwikkelde eindige elementen modellen werden aangewend voor het voorspellen van de lasparameters bij het gebruik van de grootschalige proefopstelling.

Invloed van de lasparameters op de eigenschappen van gelaste pijpen in API-5L X42 en X52

De volgende onderzoeken werden uitgevoerd voor het lassen van pijpen in de conventioneel gewalste pijpleidingsstaalsoorten API-5L X42 en X52 :

- invloed van de smeeddruk,

- invloed van de wrijvingsdruk,

- invloed van de rotatiesnelheid,

- invloed van de lastijd,

- invloed van de vorm, afmetingen en materiaalkeuze van de lasschijf,

- invloed van de afremfase,

- gebruik van een geforceerde koeling na het lassen.

Voor elk van deze lasparameters werd de invloed op de eigenschappen van de lasverbindingen bestudeerd. Wegens capaciteitsbeperkingen van de proefopstelling werden de lasproeven hoofdzakelijk uitgevoerd met drie- en vierduimse pijpen (Duit = 88,9 en 114,3 mm).

Veel aandacht werd besteed aan de invloed van de materiaalkeuze en de vorm en afmetingen van de lasring. Bij het wrijvingslassen van ongelijkvormige werkstukken (hier : een pijp aan een ring) wijzigt immers de warmte-inbreng ten opzichte van het geval van het lassen van gelijkvormige werkstukken. In het werkstuk met de grootste afmetingen speelt eveneens het “ondersteunende” effect van het omliggende “koudere” materiaal een rol. De kans bestaat dat een deel van de toegevoerde warmte afgevoerd wordt door het “heat-sink”-effect in het werkstuk met de grootste massa, hier in dit geval de lasschijf. Een gevolg is dat in vergelijking met het lassen van werkstukken met gelijke doorsneden de lasparameters aangepast moeten worden. Het lassen van ongelijke doorsneden met onaangepaste lasparameters kan een onvoldoende warmte-inbreng tot gevolg hebben, resulterend in lasfouten, zoals bv. bindingsfouten.

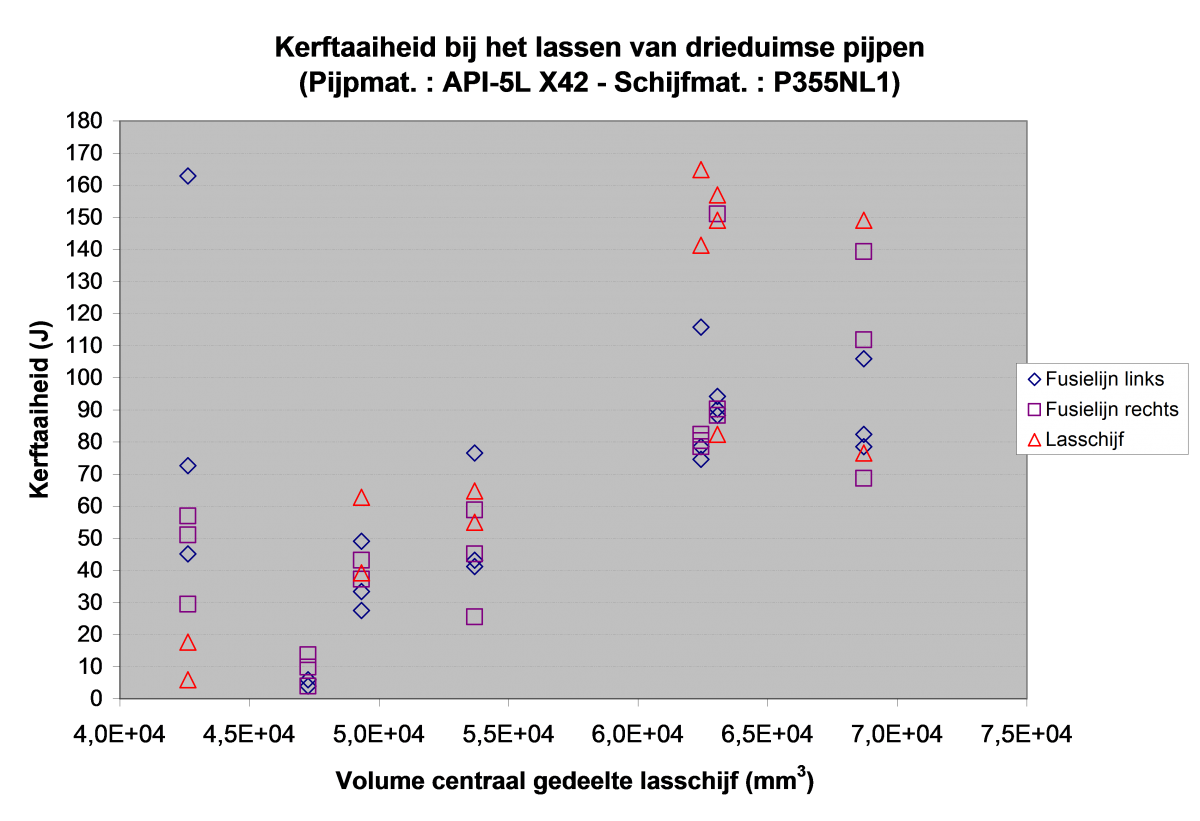

Er werden lasproeven verricht met drie- en vierduimse pijpen in het materiaal API-5L X42 en X52 met behulp van de middelgrootschalige lasproefopstelling. Een aantal materialen voor de lasschijf werd in aanmerking genomen voor verder onderzoek. Goede resultaten werden behaald met enkele van deze materialen. Een groot aantal lasproeven werden uitgevoerd waarbij de invloed van de afmetingen op de eigenschappen van de las onderzocht werd, met in het bijzonder de kerftaaiheid. Deze studie bracht aan het licht dat de vorm, afmetingen en materiaalsoort van de lasschijf een zeer grote invloed heeft op de kwaliteit van de lasverbindingen. De dikte van de lasschijf beïnvloedt de mechanische eigenschappen, zoals de kerftaaiheid.

Figuur 14 : Kerftaaiheid in functie van de afmetingen van de lasschijf

De belangrijkste resultaten werden samengevat in de volgende papers :

- K. Faes, A. Dhooge, O. Jaspart, L. D'Alvise, P. Afschrift, P. De Baets. New friction welding process for pipeline girth welds - parameter optimization. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, Vol. 221, No. 5, 2007, May 2007, p. 897 - 907 (link).

Selected by the Editor and a subcommittee of the Editorial Board to receive the PE Publishing Award for the best paper published in 2007. - K. Faes, W. Vermeirsch, P. De Baets, R. Denys, E. Van Der Donckt. Influence of forge pressure on properties of friction welded pipelines using intermediate ring. Science and Technology of Welding & Joining 2008, Vol. 13, nr. 5, April 2008, p. 445 - 451 (link)

- K. Faes, A. Dhooge, P. De Baets, P. Afschrift. Influence of deceleration phase on properties of friction welded pipelines using intermediate ring. Science and Technology of Welding & Joining, Volume 13, No. 2, Febr. 2008, p. 136 - 145 (10) (link)

- K. Faes, A. Dhooge, P. De Baets, E. Van Der Donckt, W. De Waele. Parameter optimisation for automatic pipeline girth welding using a new friction welding method. Materials and Design 30, 2009, p. 581 - 589 (link).

- K. Faes, A. Dhooge, P. Afschrift, P. De Baets. New friction welding process for pipeline girth welds - welding time optimisation. Int. Journal of Advanced Manufacturing Technology, Vol. 43, p. 982 - 992, 2009 (link).

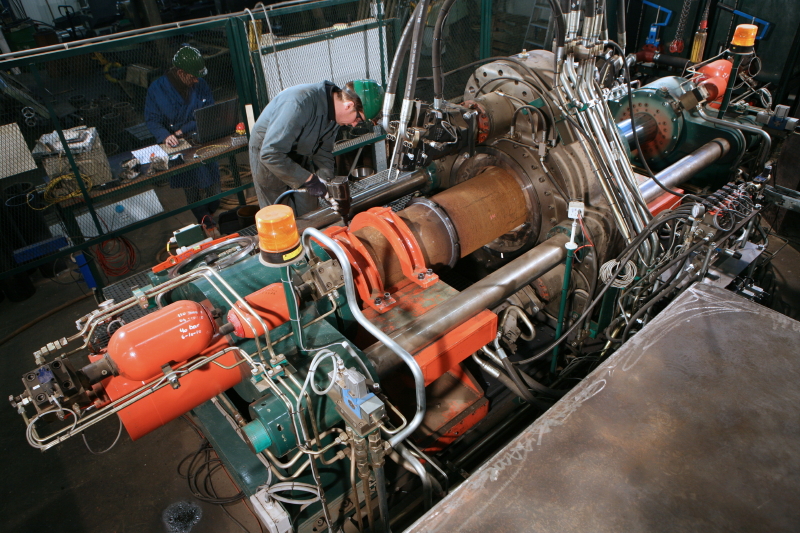

Ontwerp van een grootschalige lasmachine

In de derde fase van het Friex-onderzoek werd een ontwerp gemaakt van een operationele grootschalige lasmachine. Daarnaast werd een ontwerp uitgevoerd van een grootschalige proefopstelling die zal aangewend worden in de vierde fase van het onderzoek ter voorbereiding van de kwalificatie van het lasproces.

Na een uitgebreide studie werd geopteerd om beide lasmachines te ontwerpen voor het lassen van stalen buizen met nominale diameters van 6 tot 20”. De wanddiktes variëren van 5 tot 12 mm. Het was hiervoor noodzakelijk onderzoek uit te voeren naar een aantal moeilijkheden inherent aan de implementatie van de techniek in de praktijk.

- Berekening van het wrijvingskoppel en het vermogen. In een eerste fase werden de randvoorwaarden vastgelegd voor het ontwerp en de bouw van een grootschalige lasmachine. Een belangrijk onderdeel hierbij was de berekening van het benodigde vermogen en de optredende wrijvingskoppels bij het lassen van grote pijpen. Koppelmetingen werden hiervoor uitgevoerd met behulp van een nieuwe meetopstelling.

- Klemmingsmethode van gecoate pijpen. Er werd een studie uitgevoerd omtrent de optimale klemmingsmethode van met poly-ethyleen gecoate pijpen. De meeste te lassen buizen zijn voorzien van een kunststof coating (meestal PE) als corrosiebescherming. Deze coating mag tijdens het lassen niet worden beschadigd, hetgeen vooral ter hoogte van de kleminrichting kritisch is. Er moet derhalve over gewaakt worden dat de klemdruk tussen de kleminrichting en de coating niet te hoog wordt. Daarnaast heeft de coating een relatief lage wrijving tegenover de kleminrichting (in ieder geval veel lager dan de wrijving van staal t.o.v. staal). Beide effecten hebben een nadelige invloed op de afmetingen van de klem, die om praktische redenen voor het lassen op het terrein beperkt moet blijven.

- In een eerste fase werden monsters van pijpleidingscoatings onderworpen aan drukproeven, met als doel het bepalen van de klemdrukken voor het klemmen van gecoate pijpen, zonder dat er een beschadiging optreedt. Deze proeven werden uitgevoerd bij zowel kamertemperatuur als bij hogere temperaturen. Daaropvolgend werden experimenten uitgevoerd om de hechting van een pijpleidingscoating na te gaan bij het aangrijpen van zowel axiale krachten als wringkoppels. Deze proeven werden uitgevoerd met behulp van een speciaal ontworpen klem-proefopstelling. Hierbij werd de wrijvingscoëfficiënt bepaald van staal ten opzichte van het coatingmateriaal en werd de optimale klemdruk bepaald.

- Axiale krachtwerking tussen lasschijf en buis

- Bevestiging van de lasschijf. De bevestiging van de lasschijf aan de roterende aandrijving moet van die aard zijn dat de lasschijf makkelijk monteer- en demonteerbaar is. Bovendien moet de aandrijving met voldoende speling over de gelaste buis heen kunnen schuiven, hetgeen nodig is om de lasmachine over de gelaste buis te kunnen verplaatsen om de volgende laspositie in te nemen.

- Uitwendige kleminrichting

- Inwendige centreerklemming

- Bijzondere aandacht werd ook besteed aan het ontwerp van de inwendige centreerklemming, welke noodzakelijk is voor het garanderen van een correcte uitlijning tijdens het lasproces. Er werd een toestel ontworpen dat tegelijkertijd de uitlijning verzorgt én dient voor het verwijderen van de inwendige lasbraam.

- Verspaning van de inwendige lasbramen

- Het verwijderen van de inwendige lasbraam zal gebeuren door deze te verspanen met een mantelfrees die aangedreven wordt met een hydraulische motor.

Laskwalificatie van het FRIEX-lasprocédé

Ter voorbereiding van de kwalificatie van het lasproces werden de volgende taken uitgevoerd :

- ontwerp en bouw van een grootschalige trekbank.

- ontwerp van een pijp-vermoeiingsmachine.

- ontwerp en bouw van een grootschalige lasproefopstelling.

Grootschalige trekbank

Tijdens de derde projectfase werd eveneens een ontwerp uitgewerkt voor de ombouw van de bestaande grootschalige trekbank van het laboratorium Soete van de universiteit Gent. Met deze trekmachine zal het mogelijk zijn om gelaste pijpen met grote diameter te onderwerpen aan een trekproef in combinatie met een inwendige druk. De bestaande grootschalige trekbank werd omgebouwd, zodanig dat lasnaden van pijpen met grote diameter zullen beproefd kunnen worden.

- Meer info hier

Pijp-vermoeiingsmachine

Om de dynamische eigenschappen van de lassen te kunnen testen werd een vermoeiingsproefstand ontworpen door Labo Soete.

De pijp wordt tijdens de proef volledig gevuld met water onder druk, dit enerzijds om een axiale voorspanning te kunnen voorzien en anderzijds om het optreden van een lek door het groeien van een vermoeiingsscheur snel te kunnen detecteren.

- Meer info hier

Grootschalige proefopstelling

Voor het voorbereiden van de kwalificatie van het lasproces werd een vereenvoudigde proefopstelling ontworpen voor het lassen van pijpen met een diameter van 8 t.e.m. 20 duim.

De lasbaarheid van de microgelegeerde hoogsterkte pijpleidingsstaalsoorten werd onderzocht. Aangezien deze niet verkrijgbaar zijn voor diameters kleiner dan 12 duim (323 mm) was het van belang een grootschalige proefopstelling te bouwen waarmee het onderzoek kan uitgevoerd worden met pijpen op ware schaal.

In samenwerking met het labo Soete van de universiteit in Gent werd een grootschalige proefopstelling ontworpen voor het lassen van pijpen met een diameter van 8 tot 20 duim (O.D. resp. gelijk aan 219 tot 504 mm). Hiervoor werd op basis van de kleinschalige proefresultaten geraamd dat een vermogen van 600 kW effectief beschikbaar moet zijn voor het aandrijven van de lasring. Om de axiale drukkrachten te genereren worden hydraulische cilinders gebruikt die een kracht van 300 ton kunnen uitoefenen. Voor de aandrijving van de lasring werd gebruik gemaakt van 3 paren hydraulische motoren met aansluitende planetaire tandwielkasten die verdeeld over de grote transmissiekast van de lasmachine werden gemonteerd.

|

Lasbaarheid van het pijpleidingsstaal API-5L X65 (L455QB)

Preliminaire lasproeven werden verricht voor het onderzoeken van de lasbaarheid van het microgelegeerde pijpleidingsstaal API-5L X65. Het aangewende pijpmateriaal betreft een microgelegeerd afgeschrikt en ontlaten pijpleidingsstaal.

Bij een voldoende korte lastijd (±12 sec) worden goede mechanische eigenschappen van de verbindingen behaald. De kerftaaiheid is in dit geval hoog en bedraagt gemiddeld ongeveer 200 J bij -20°C. De microstructuur in de laszone is fijnkorrelig. Een geringe verzachting in de warmte beïnvloede zone van het pijp- en het ringmateriaal treedt op, doch is in geen enkele verbinding problematisch, aangezien de trekproefstaven steeds falen in het pijpmateriaal, op voldoende grote afstand van de fusielijn. Ook de resultaten van de plooiproeven waren gunstig.

- Meer informatie over de lasbaarheid van dit pijpleidingssmateriaal vindt u hier.