DURIMPROVE: Améliorer la durée de vie en fatigue par un post-traitement

But du projet

L’IBS (Institut Belge de la Soudure), en coopération avec OCAS (centre de recherche d’ArcelorMittal), a effectué une recherche collective afin d’améliorer la résistance à la fatigue des assemblages soudés en aciers à haute résistance à travers trois techniques de post-traitement. Il s’agit de deux techniques de refusion (TIG et plasma) et d’un traitement HFMI (High Frequency Mechanical Impact). Le projet DURIMPROVE a été réalisé avec le soutien de l’IWT (agence pour l’Innovation par la Science et la Technologie, des pouvoirs publics flamands) et la contribution d’une vingtaine d’entreprises.

Description du projet

Exigences élevées

Les exigences imposées aux performances des machines sont de plus en plus élevées. Les machines doivent être en mesure de résister à des vitesses de plus en plus élevées, avoir une construction plus légère, une capacité de charge supérieure au poids total constant, et ainsi de suite. Cela a des conséquences pour chaque élément de la construction de la machine. Le choix des aciers à haute résistance est une solution évidente, parce qu’il rend possible des épaisseurs de plaque inférieures et une construction plus légère.

Post-traitement

Dans de nombreuses constructions de machines, plusieurs composants soudés subissent d’importantes contraintes en fatigue La pratique et de nombreuses études ont cependant démontré que les joints soudés en aciers à haute résistance qui sont soumis à la fatigue ne présentent pas une performance bien supérieure aux joints soudés en aciers classiques (plus doux). Ceci annule les avantages des aciers à haute résistance. On sait toutefois qu'il est possible d'augmenter de manière significative la résistance à la fatigue des assemblages soudés, notamment par l’application d'un post-traitement. Un post-traitement possible est la refusion de la soudure, par exemple par un arc TIG ou plasma, également appelé habillage de plasma ou de TIG.

Une autre possibilité est l’application d’un traitement au martelage. Dans le projet DURIMPROVE, un traitement d’impact pneumatique (PIT) fut utilisé.

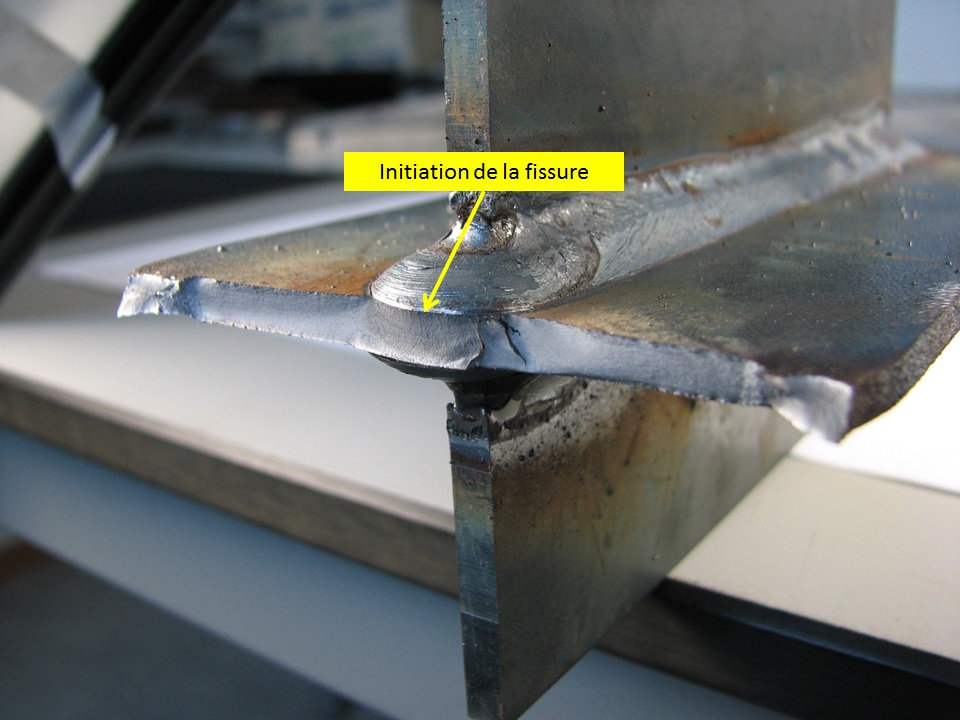

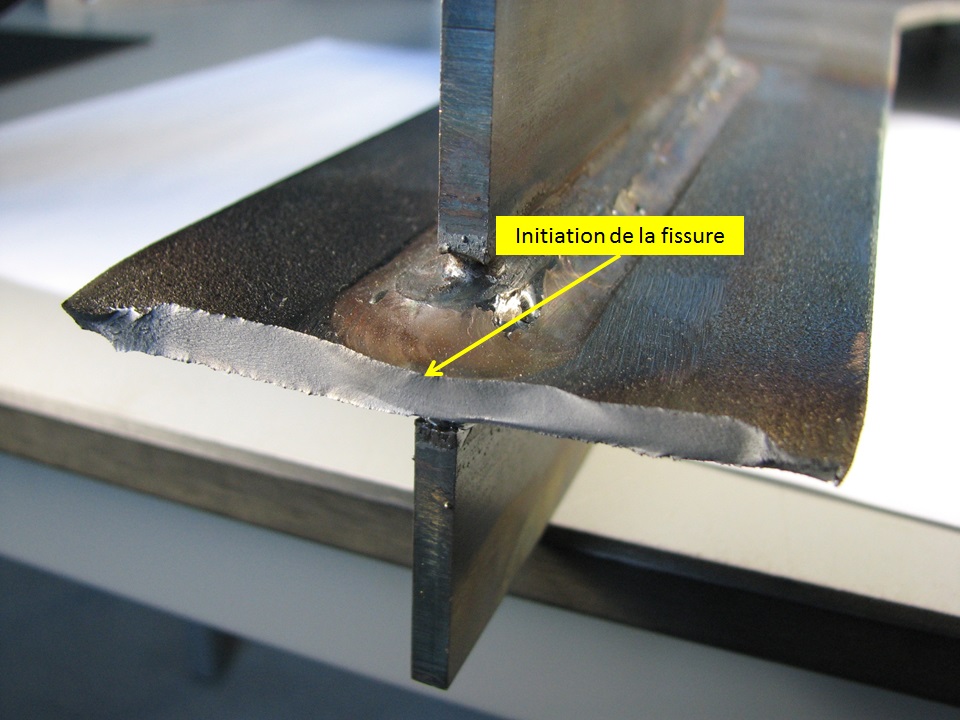

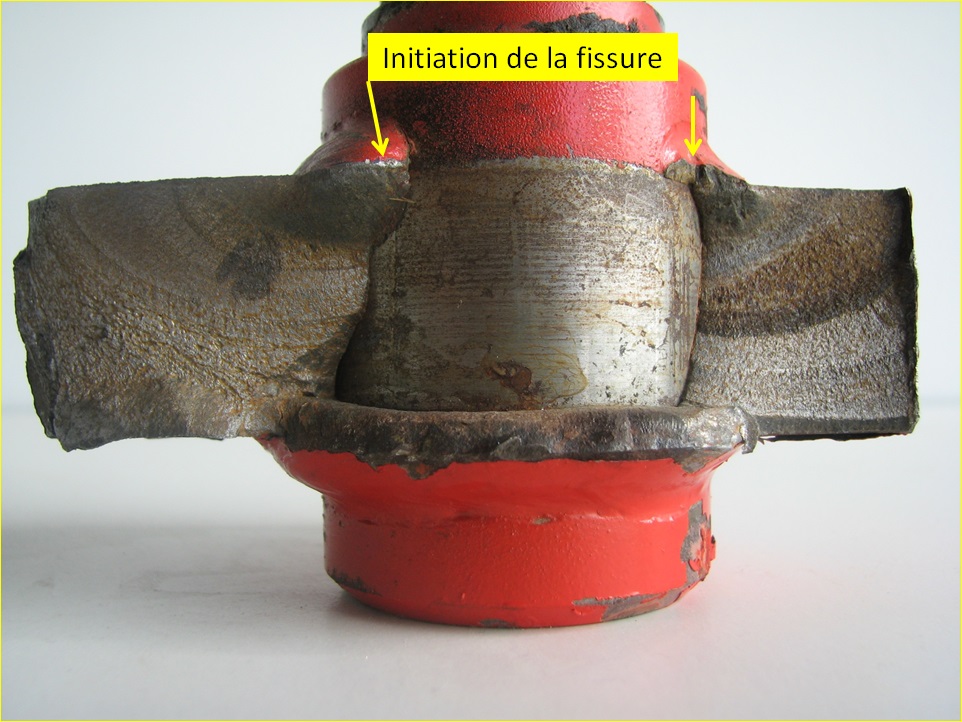

Figure 1: Rupture par fatigue d’une soudure non traitée (à gauche), et rupture par fatigue d’une soudure similaire post-traitée au moyen de refusion TIG (droite). La durée de vie en fatigue de la soudure post-traitée est plus élevée que celle non-traitée.

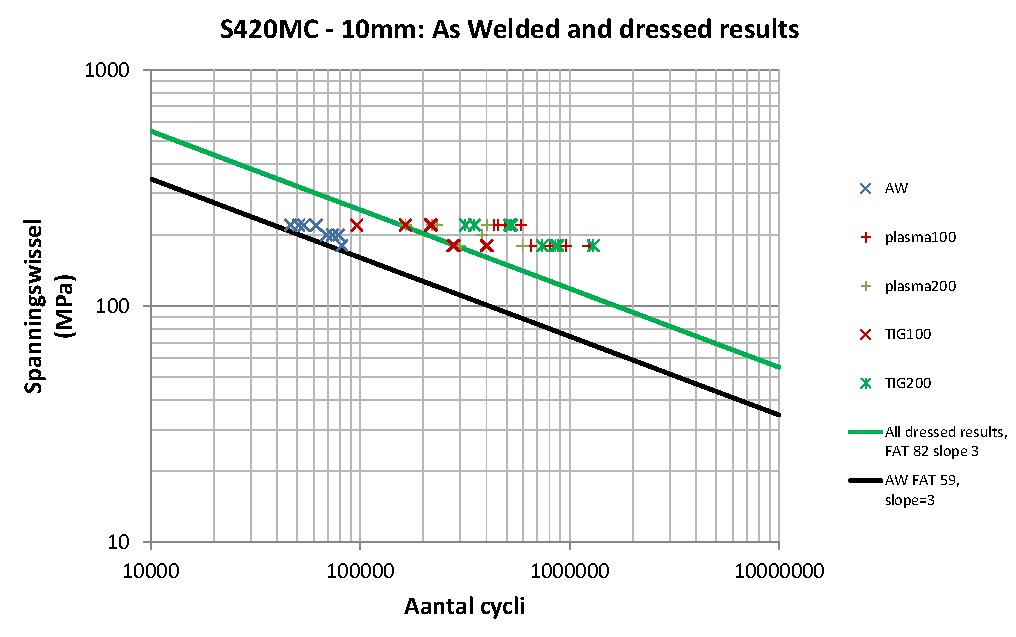

Courbes de Wöhler

Au cours d’un programme extensif de tests, des courbes de Wöhler ont été établies sur base des essais de fatigue pour des soudures non traitées et des soudures post-traitées sur les aciers S420MC et S700MC. L'amélioration des propriétés en fatigue des soudures traitées au TIG dressing et au plasma dressing se révélait similaire. Par conséquent, les résultats des deux techniques de refusion ont été regroupés en une courbe conceptuelle, comme sur la figure 2. Celle-ci montre la courbe de Wöhler d'un raidisseur longitudinal en S420MC de 10 mm d'épaisseur de plaque en état soudé (AW, As Welded) ainsi que la courbe conceptuelle améliorée par habillage de TIG et de plasma.

Figure 2: Courbes de Wöhler de soudures non traitées et post-traitées avec habillage de TIG ou de plasma

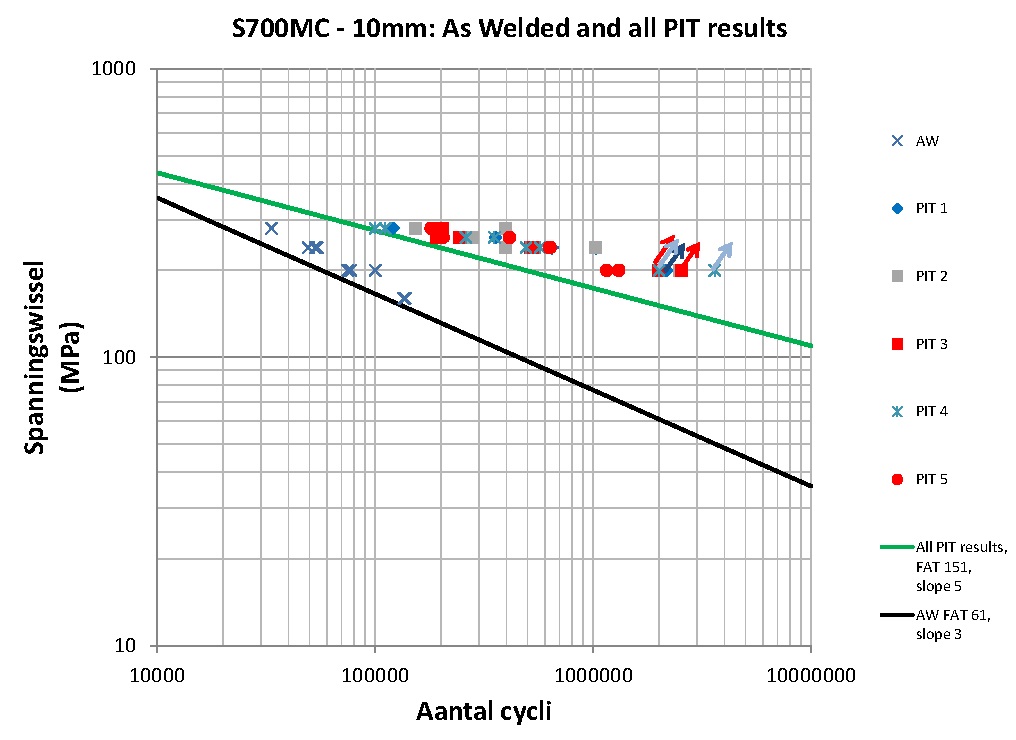

L'amélioration de la résistance à la fatigue obtenue par un post-traitement de PIT était significativement plus importante que celle obtenue au moyen de techniques de refusion. Différents paramètres ont été définis lors de l'exécution du processus de PIT. Indépendamment de la variation des paramètres définis, l'amélioration restait constante. Par conséquent, indépendamment de la qualité de l’acier et de l’épaisseur, une seule courbe conceptuelle a été établie, illustrée par la figure 3. Ce graphique montre l'amélioration obtenue par un post-traitement de PIT pour des soudures en S700MC avec une épaisseur de plaque de 10 mm. Ce post-traitement augmente la classe FAT (la contrainte conceptuelle admise à 2 millions de cycles) de 150%. En outre, la courbe de PIT est plus plate, ce qui se traduit par une augmentation supplémentaire de la résistance à la fatigue à contrainte conceptuelle plus basse.

Les techniques de post-traitement testées ont été appliquées sur différents cas industriels, dont trois sont illustrés ici.

Figure 3: Courbes de Wöhler de soudures non traitées et post-traitées avec PIT

Cas 1 : Machine de récolte de pommes de terre

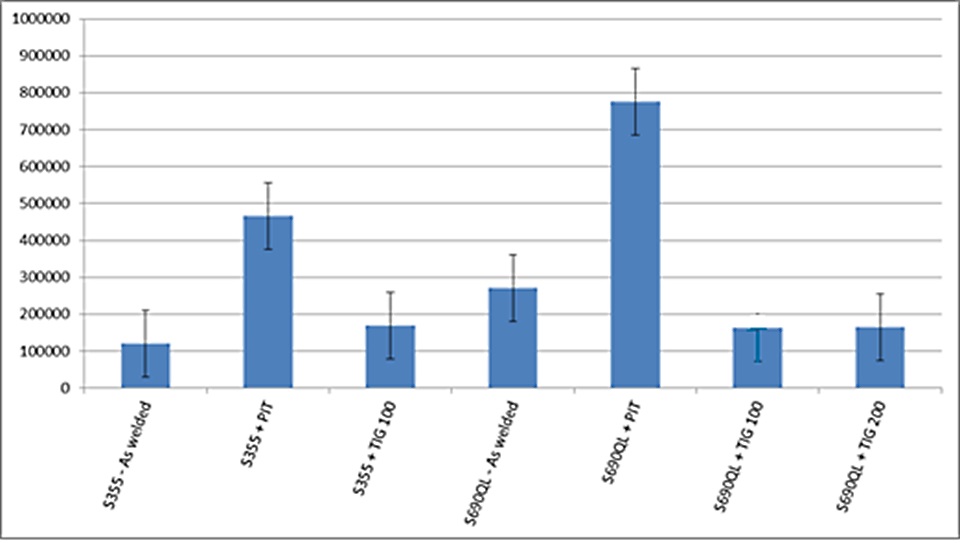

Le dispositif de direction de la machine de récolte de pommes de terre du constructeur de machines agricoles Dewulf est généralement fabriqué en S355 (figure 4). Plusieurs prototypes du levier le plus contraint du dispositif de direction ont été réalisés, avec une procédure de soudage plus appropriée et un post-traitement avec habillage de TIG ou avec PIT. La plus grande amélioration a été réalisée avec un levier de direction en S690QL et post-traité avec PIT (figure 5). L’espérance de vie augmentait en moyenne avec un facteur de 6,5 par rapport à un levier non traité. La géométrie du levier n’a pas été modifiée car l’espace d’installation très compact ne le permet pas.

Figure 4: Dispositif de direction, avec à gauche, l’emplacement du levier à la roue arrière; à droite la rupture par fatigue, initiée à la soudure

Figure 5: Aperçu des tests de fatigue : nombre de cycles en fonction du type d’acier et de post-traitement

Cas 2 : Machine à laver industrielle

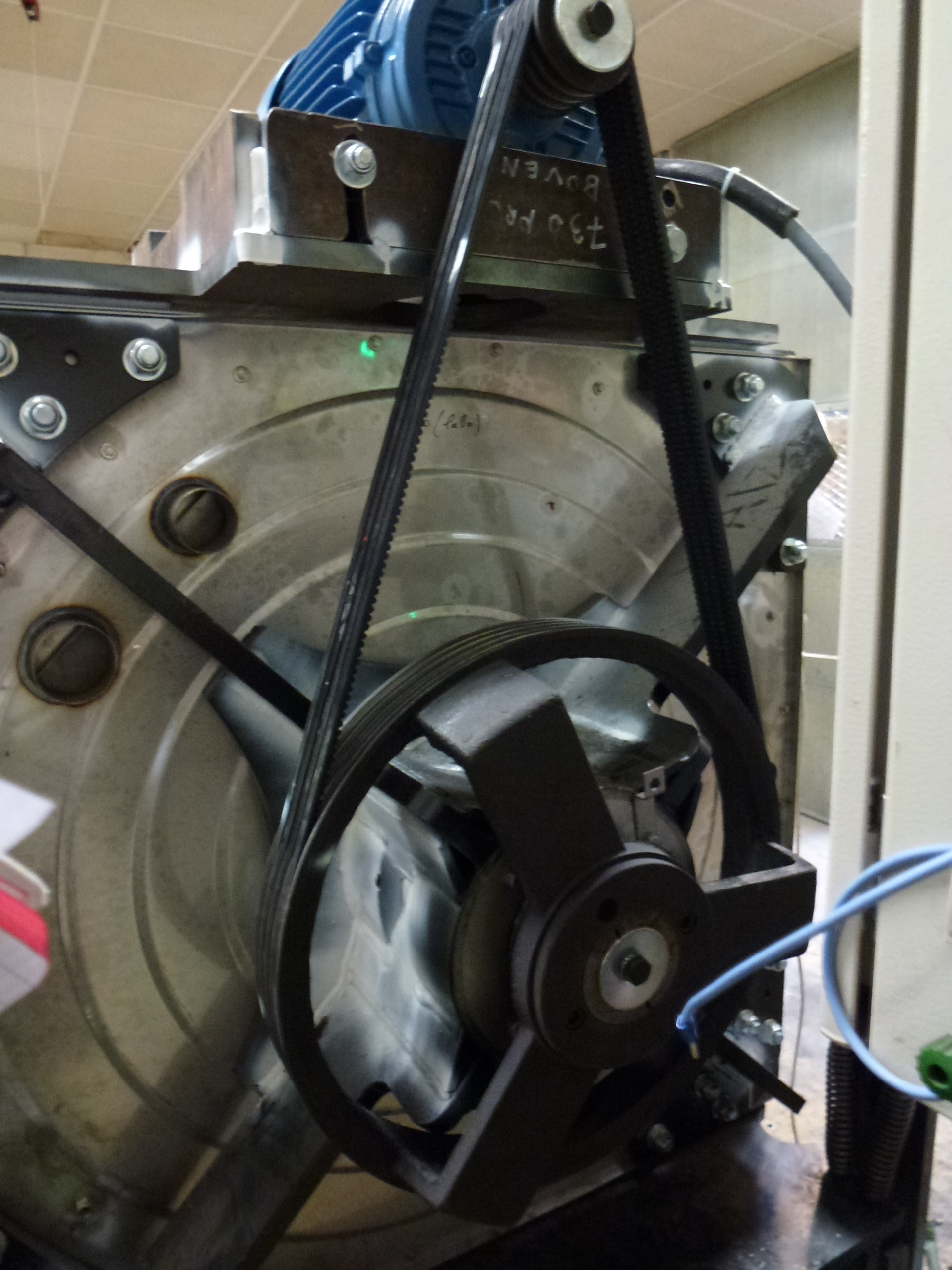

Un deuxième cas qui a été étudié était le boîtier de roulement de la machine à laver industrielle d’Alliance. Le boîtier de roulement est situé à l'arrière de la machine. Le tambour est fixé sur un côté du boîtier de roulement, et de l’autre côté se trouve le moteur qui fait tourner le tambour via une courroie d'entraînement. La machine est soumise à une contrainte de fatigue maximale lorsque le déséquilibre atteint les 15 % de la capacité de la charge maximale (90 kg) à une vitesse de 750 tours par minute. Ce déséquilibre maximal, à 750 tours/min est par conséquent utilisé comme test de fatigue à l'usine, aussi appelé le ‘out-of-balance-test’ (voir figure 6).

Figure 6: Boîtier de roulement HF900 prêt pour le out-of-balance-test

La conception originale du boîtier de roulement pèse 281 kg et est fait en acier S235. Lors des essais « out-of-balance » effectués dans le passé, la durée de vie était atteinte était de 130 heures en moyenne. Quand une rupture de fatigue apparaissait, c’était dans un des quatre bras, à la transition entre les bras et le renforcement en forme d'étoile (voir figure 7). L’intérêt d'Alliance était d’atteindre une durée de vie de 500 heures. Une diminution du poids n’était pas une priorité, car une économie de poids excessive pourrait engendrer des problèmes de résonance.

Figure 7: Boîtier de roulement HF900. A gauche la conception originale et à droite un détail avec indication de la soudure la plus critique à la hauteur du renforcement en forme d’étoile.

Les soudures critiques de la conception originale ont été traitées avec PIT. L’essai « out-of-balance » résultant de ces soudures traitées a une durée de vie de 349 heures. Cependant, le résultat attendu de 500 heures a été obtenu par une modification de la conception (voir figure 8). Le renforcement en forme d'étoile a été coulé dans les bras. De cette manière, le dessous des bras et celui du renforcement en forme d'étoile se situent dans un même plan, de sorte que la concentration des contraintes est sensiblement plus faible. Un avantage supplémentaire est que le renforcement sur le côté des bras n’est plus nécessaire. La nouvelle conception atteint les 500 heures sans initiation de rupture pendant l’essai out-of-balance, elle pèse 12 % en moins et le temps de soudage est également réduit de 25 %.

Ce cas montre que le post-traitement de soudures et l’utilisation d’acier à haute résistance ne sont pas toujours la meilleure (ou la seule) solution. Entretemps, Alliance a mis la conception modifiée en production.

Figure 8: Modification de la conception du boîtier de roulement : le renforcement en forme d’étoile est coulé dans les bras. Le renforcement supplémentaire sur le côté des bras peut être omis.

Cas 3 : Rails de grue

Dans l'usine sidérurgique d'ArcelorMittal à Gand, il y a des rails de grue datant de la fondation de l'aciérie en 1960. Au niveau des poutres des rails de grue, en S235, plusieurs ruptures de fatigue se présentent à divers emplacements critiques, devant être réparées. Des essais ont été menés sur les soudures les plus critiques pour étudier l'effet préventif de PIT sur des soudures obsolètes. On a également étudié si la rupture par fatigue peut être retardée sur des rails de grue déjà en service depuis un certain nombre d’années.

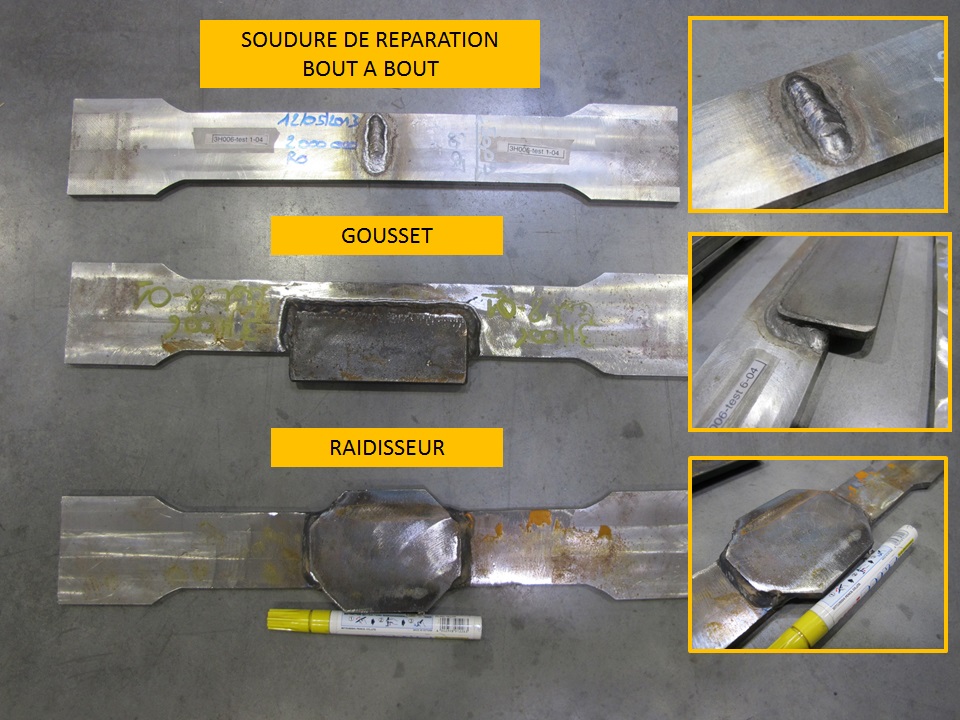

Les détails de soudure suivants ont été testés :

- Soudure de réparation bout à bout: Après une rupture par fatigue, la soudure doit être meulée. Cela se fait dans une préparation de soudure en X pour l'exécution d'un soudage de réparation bout à bout avec électrodes enrobées. Étant donné que les soudures de réparation se situent d’emblée à des endroits critiques et qu’elles sont souvent réalisées dans des conditions difficiles, elles restent sensibles à de nouvelles ruptures de fatigue.

- Gousset: Il s’agit d'une plaque d'acier qui connecte le rail au mur pour assurer la stabilité latérale.

- Raidisseur: Aux endroits des poutres de rails de grue où se produit la déformation maximale, des raidisseurs supplémentaires sont soudés en-dessous. Des ruptures par fatigue peuvent apparaître là où le raidisseur se termine.

Figure 9: Des essais de fatigue sur des détails de soudure critiques de rails de grue. Au-dessus : soudure de réparation bout à bout ; au milieu : gousset et en-dessous : raidisseur

Des essais de fatigue ont été réalisés sur ces détails de soudure (figure 9). En premier lieu, des essais de fatigue ont été effectués sur les détails de soudure pour déterminer la résistance à la fatigue des soudures non traitées. Deuxièmement, les éprouvettes ont été soumises à des essais de fatigue à un nombre de cycle où des ruptures peuvent se produire, pour simuler une mise en service de plusieurs années. On a vérifié au ressuage les fissures de surface. S’il n'y avait pas de fissures, un traitement de PIT a été effectué. Ensuite ces soudures obsolètes ont été soumises à un essai de fatigue supplémentaire. Cela a conduit aux résultats suivants par détail de soudure :

- La soudure de réparation bout à bout a été testée. Les points de mesure de l’essai de fatigue se situaient, comme prévu, au-dessus de la courbe de conception de l’Eurocode III pour soudures bout à bout. Un seul test a été réalisé sur une soudure obsolète traitée avec PIT. En dépit de la variation de contrainte élevée (225 MPa), aucune fissure ne s’est produite après 3 millions de cycles et le test a été arrêté. Ce point de mesure se situe bien au-dessus de l'attente d'une nouvelle soudure bout à bout (figure 10a).

- Les goussets obsolètes, traités avec PIT ont été testés sur 225 MPa. À ce niveau de contrainte, les essais duraient en moyenne 3 fois plus longtemps que ceux avec les goussets nouveaux (figure 10b).

- Les raidisseurs obsolètes, traités avec PIT ont été testés sur 225 MPa. À ce niveau de contrainte, les essais duraient en moyenne 14 fois plus longtemps que les essais sur de nouveaux raidisseurs (figure 10c).

Les résultats de ces essais de fatigue indiquent qu'un post-traitement de soudures peut également être effectué à titre préventif afin de retarder la rupture, s’il est précédé d’une étude des fissures de surface.

Conclusions

De manière générale, le projet de recherche DURIMPROVE a révélé que la résistance à la fatigue peut être améliorée par des post-traitements des soudures, en aciers à haute résistance ou non. Toutefois, le cas du boîtier de roulement de la machine à laver industrielle a également démontré que la solution pour améliorer les propriétés en fatigue ne se situe pas toujours dans l'application d'un post-traitement ou l'utilisation d'acier à haute résistance. Une modification de la conception a conduit dans ce cas à l'amélioration demandée de la résistance à la fatigue. Enfin, l'effet bénéfique du post-traitement des soudures sur des rails de grue obsolètes a été démontré. Grâce à ce post-traitement, les ruptures de fatigue peuvent être retardées, ce qui entraîne une économie dans l'entretien et l'inspection des rails de grue.

Plus d'information

Pubication : Ameliorer la duree de vie en fatigue par un post-traitement