DURIMPROVE: Improvement of welded structures fatigue life (durability) in high strength steels

Doel van het project

Het BIL (Belgisch Instituut voor Lastechniek) heeft in samenwerking met OCAS (onderzoekscentrum van Arcelor Mittal) een collectief onderzoek uitgevoerd naar het verbeteren van de vermoeiingsweerstand van lasverbindingen in hogesterktestalen via drie nabehandelingstechnieken. Het gaat om twee hersmelttechnieken (TIG- en plasma-dressing) en een HFMI-behandeling (High Frequency Mechanical Impact). Het project DURIMPROVE werd uitgevoerd met de steun van het IWT (agentschap voor Innovatie door Wetenschap en Technologie) en de inbreng van een twintigtal bedrijven.

Projectomschrijving

Hoge eisen

De eisen die gesteld worden aan de prestaties van machines worden steeds hoger. Machines moeten in toenemende mate bestand zijn tegen hogere snelheden, lichter geconstrueerd zijn, een hoger laadvermogen hebben bij gelijkblijvend totaalgewicht enzovoort. Dit heeft gevolgen voor elk onderdeel van de machineconstructie. De keuze voor hogesterktestalen is een voor de hand liggende oplossing, omdat hierdoor kleinere plaatwanddikten mogelijk zijn en lichter geconstrueerd kan worden.

Nabehandeling

In veel machineconstructies worden meerdere onderdelen zwaar belast op vermoeiing en moeten bovendien gelaste verbindingen worden toegepast. Uit de praktijk en uit talrijke studies blijkt echter dat lasverbindingen in hogesterktestalen die op vermoeiing belast worden, niet veel beter presteren dan lasverbindingen in de klassieke (zachtere) staalsoorten. Hierdoor worden de voordelen van hogesterktestalen teniet gedaan. Nochtans is bekend dat het mogelijk is om de vermoeiingsweerstand van lasverbindingen aanzienlijk te verhogen, namelijk door het toepassen van een nabehandeling. Een mogelijke nabehandeling is het hersmelten van de las door bijvoorbeeld een plasma- of TIG-boog, ook wel plasma- of TIG-dressing genoemd.

Een andere mogelijkheid is het toepassen van een hamerbehandeling. In het DURIMPROVE-project werd Pneumatic Impact Treatment (PIT) toegepast.

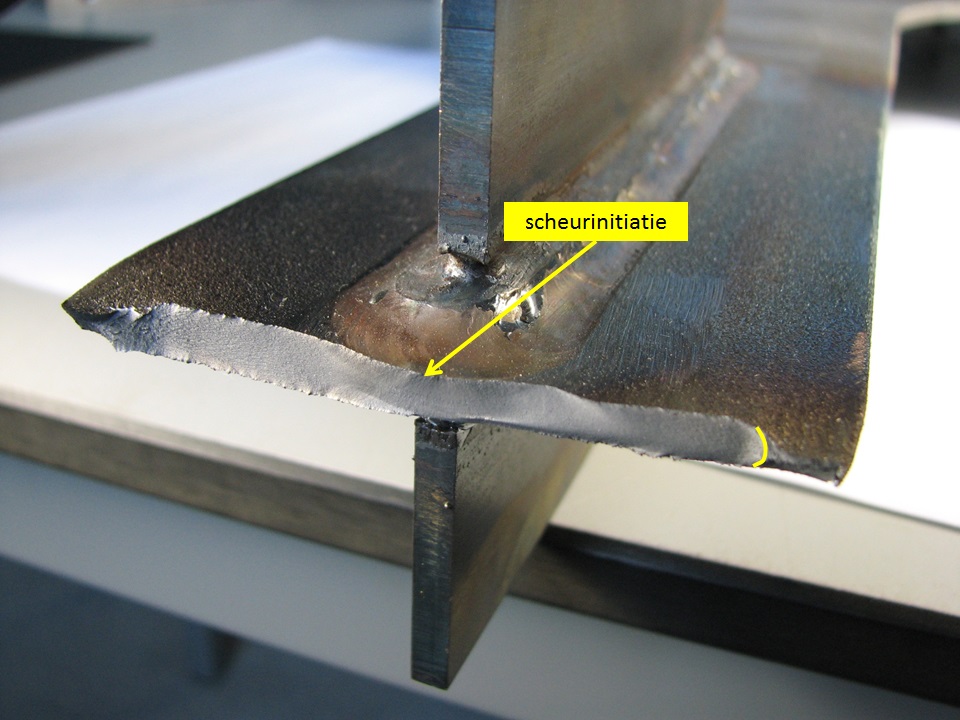

Figuur 1: Vermoeiingsbreuk in een onbehandelde las (links), en vermoeiingsbreuk in eenzelfde soort las die nabehandeld is door middel van TIG-dressing (rechts). De nabehandelde las behaalde een hogere levensduur bij de vermoeiingsproef.

Wöhlercurves

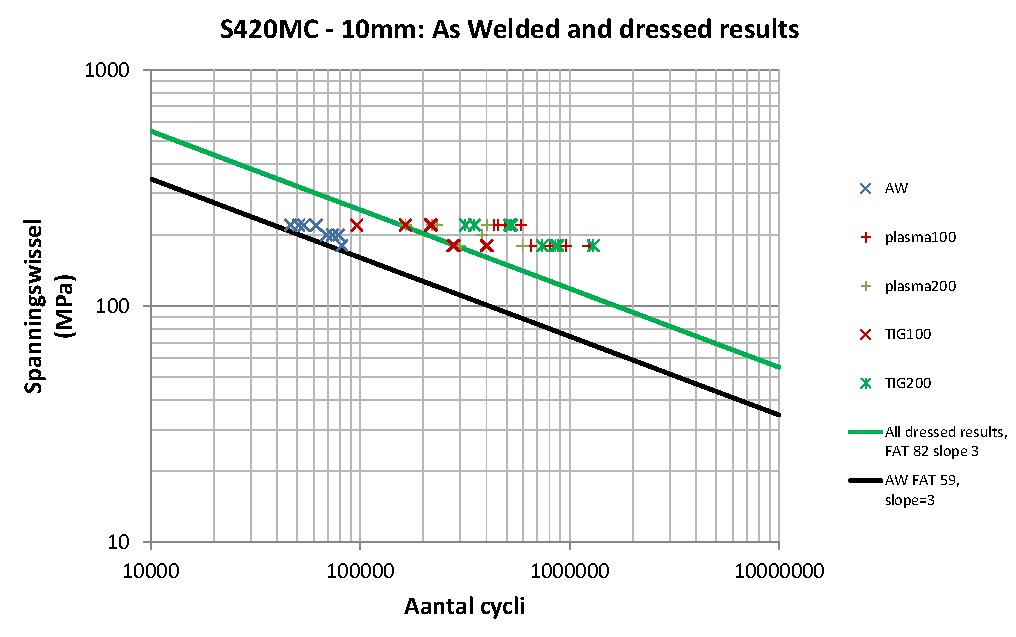

In een uitgebreid testprogramma werden aan de hand van vermoeiingsproeven Wöhlercurves opgesteld voor onbehandelde lassen en nabehandelde verbindingen in de staalsoorten S420MC en S700MC. De verbetering van de vermoeiingseigenschappen van lassen behandeld met TIG- en plasmadressing bleek gelijkaardig. Daarom werden de resultaten van beide hersmeltechnieken gegroepeerd in één ontwerpcurve, zoals in figuur 2. Die toont de Wöhlercurve van een langse verstijver in S420MC in 10 mm plaatdikte in gelaste toestand (AW, As Welded) en de verbeterde ontwerpcurve door TIG- en plasmadressing.

Figuur 2: Wöhlercurves van lasverbindingen in onbehandelde toestand en na TIG- of plasmadressing

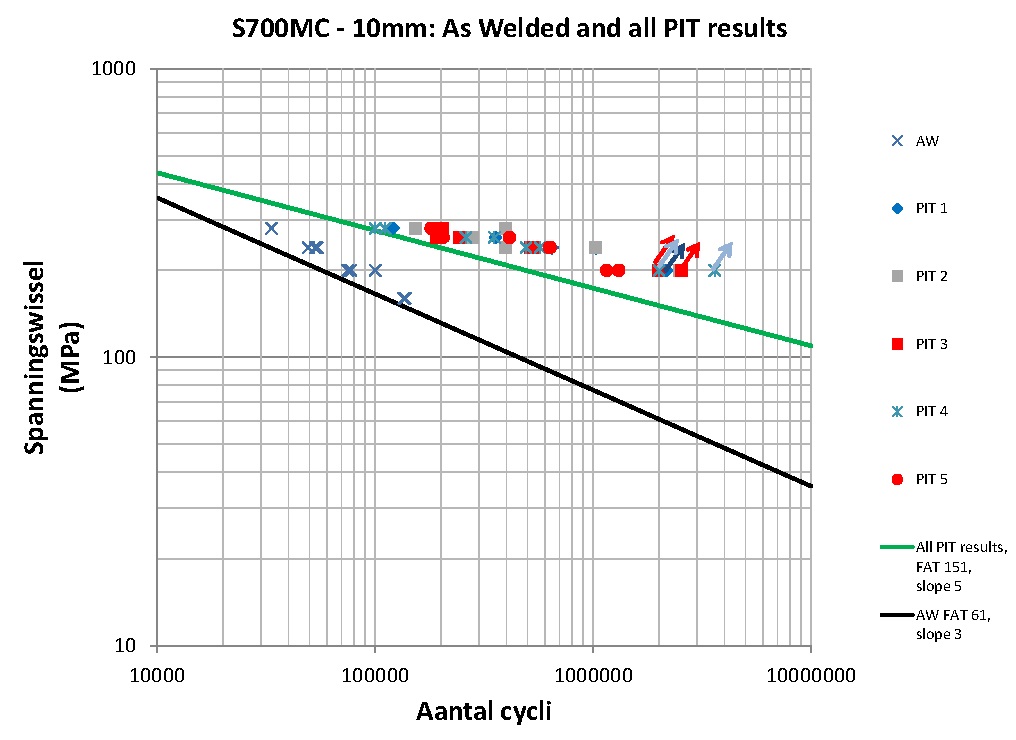

De verbetering in vermoeiingslevensduur die bereikt werd met PIT was aanmerkelijk groter dan de verbetering door middel van hersmelttechnieken. Er werden verschillende parameters ingesteld tijdens het uitvoeren van het PIT-proces. Ongeacht de variatie van de ingestelde parameters bleef de verbetering constant. Daarom werd per staalkwaliteit en per materiaaldikte slechts één ontwerpcurve opgesteld, zoals in getoond in figuur 3. Deze grafiek laat de verbetering zien die bereikt werd door een PIT-behandeling voor lassen in S700MC met een plaatdikte van 10 mm. Door deze nabehandeling wordt de FAT-klasse (dit is de toegelaten ontwerpspanning bij 2 miljoen cycli) verhoogd met 150 %. Bovendien ligt de PIT-curve vlakker, wat zich vertaalt in een extra toename van de vermoeiingslevensduur bij lagere ontwerpspanning.

De beproefde nabehandelingstechnieken werden toegepast op verschillende industriële cases, waarvan er drie besproken worden.

Figuur 3: Wöhlercurves van lasverbindingen in onbehandelde toestand en in PIT-behandelde toestand

Case 1: Aardappeloogstmachine

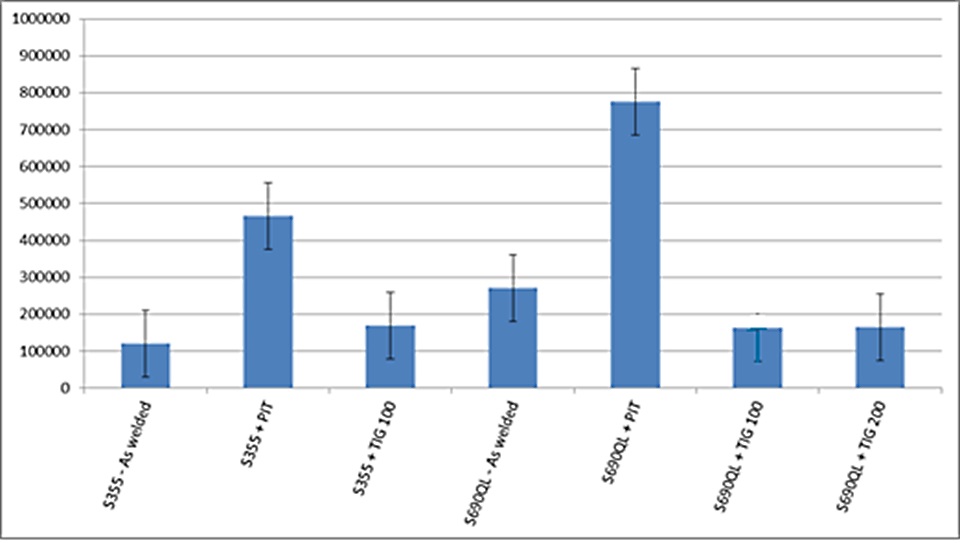

De stuurinrichting van de aardappeloogstmachine van landbouwmachinebouwer Dewulf wordt gewoonlijk vervaardigd in S355 (figuur 4). Van de meest belaste hefboom uit de stuurinrichting werden meerdere prototypes gemaakt met een meer geschikte lasprocedure en nabehandeld met TIG-dressing of met PIT. De grootste verbetering werd gerealiseerd met een PIT-behandelde stuurhefboom in S690QL (figuur 5). De levensverwachting steeg gemiddeld met een factor 6,5 ten opzichte van een onbehandelde hefboom. De geometrie van de hefboom werd niet gewijzigd, vanwege van de zeer compacte inbouwruimte.

Figuur 4: Stuurinrichting, met links de locatie van de hefboom aan het achterwiel; rechts de vermoeiingsscheur, geïnitieerd aan de las

Figuur 5: Overzicht van vermoeiingsproeven: aantal cycli in functie van de staalsoort en de nabehandeling

Case 2: Industriële wasmachine

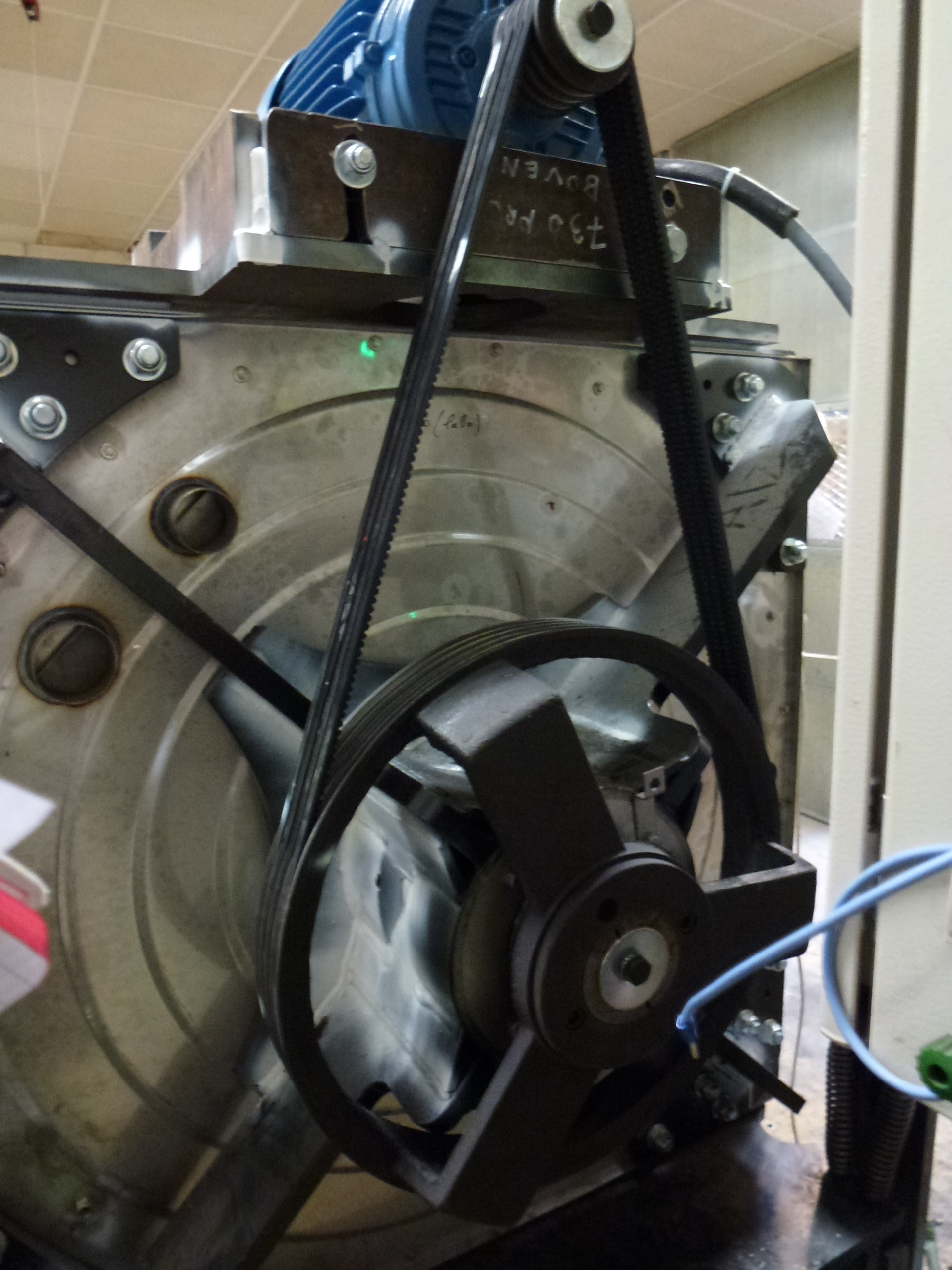

Een tweede case die onderzocht werd, was het lagerhuis van de industriële wasmachine van Alliance. Het lagerhuis zit aan de achterkant van de machine. Op het lagerhuis wordt aan één kant de wastrommel bevestigd, en aan de andere kant de motor die via een aandrijfriem de wastrommel doet draaien. De machine wordt maximaal belast op vermoeiing als de onbalans 15 % van het maximale laadvermogen (90 kg) bedraagt bij een toerental van 750 toeren per minuut. Deze maximale onbalans bij 750 toeren/min wordt dan ook gebruikt als vermoeiingsproef in de fabriek, ook wel de ‘out-of-balance-test’ genoemd (zie figuur 6).

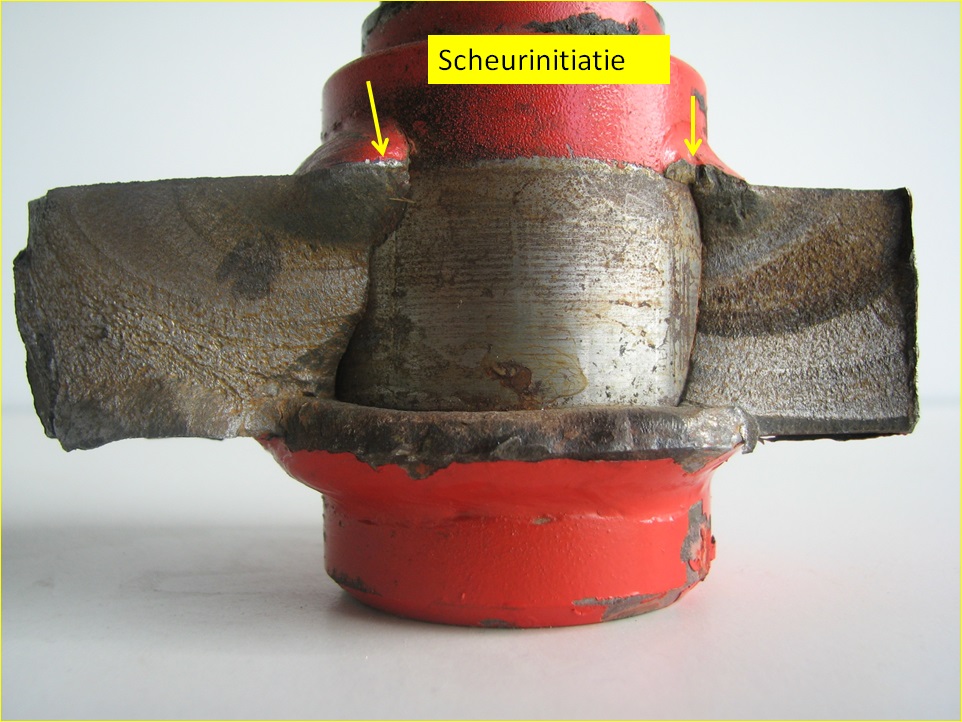

Figuur 6: HF900 lagerhuis klaar voor de out-of-balance-test

Het oorspronkelijke ontwerp van het lagerhuis weegt 281 kg en bestaat uit S235 staal. Bij out-of-balance-testen in het verleden werd een levensduur bereikt van gemiddeld 130 uur, wanneer in één van de vier armen een vermoeiingsscheur ontstond aan de overgang tussen de armen en de stervormige versteviging (zie figuur 7). Het was voor Alliance van belang om de levensduur te verhogen naar 500 uur. Een gewichtsbesparing was geen prioriteit , aangezien een te grote gewichtsbesparing resonantieproblemen zou kunnen opleveren.

Figuur 7: HF900 lagerhuis. Links het oorspronkelijk ontwerp en rechts een detail met aanduiding van de meest kritische las ter hoogte van de stervormige versterking

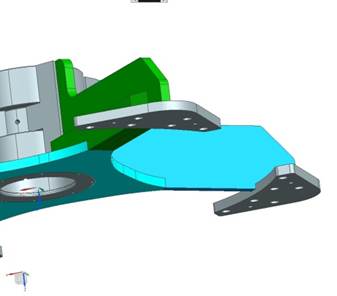

De kritische lasverbindingen van het oorspronkelijke ontwerp werden met PIT behandeld. Dit leverde een out-of-balance-test op die 349 uur duurde. Het verhoopte resultaat van 500 uren werd echter bereikt door een ontwerpwijziging (zie figuur 8). De stervormige versteviging werd verzonken in de armen. Op deze manier liggen de onderkant van de armen en de onderkant van de stervormige versteviging in één vlak, met als gevolg dat de spanningsconcentratie beduidend lager is. Bijkomend voordeel is dat de verstevigingen aan de zijkant van de armen niet meer nodig zijn. Het nieuwe ontwerp presteert 500 uur zonder scheurinitiatie tijdens de out-of-balance-test, weegt 12 % minder en ook de lastijd is verminderd met 25 %.

Deze case toont dat een nabehandeling van lassen en het gebruik van hogesterktestaal niet altijd de beste of enige oplossing is. Alliance heeft het gewijzigde ontwerp inmiddels in productie genomen.

Figuur 8: Ontwerpwijziging van het lagerhuis: de stervormige versteviging ligt verzonken in de armen. De extra versteviging aan de zijkant van de armen kan achterwege blijven.

Case 3: Kraanbanen

In de staalfabriek van ArcelorMittal Gent staan oude en nieuwe kraanbanen. Sommige dateren nog van de oprichting van de staalfabriek in 1960. In de liggers van de kraanbanen, vervaardigd uit S235, treden op diverse kritische plaatsen vermoeiingsscheuren op die hersteld moeten worden. Op de drie meest voorkomende kritische lassen werden testen uitgevoerd om het preventieve effect van PIT op verouderde lassen te onderzoeken. Ook werd onderzocht of de vorming van vermoeiingsscheuren uitgesteld kan worden op kraanbanen die reeds enkele jaren dienst doen.

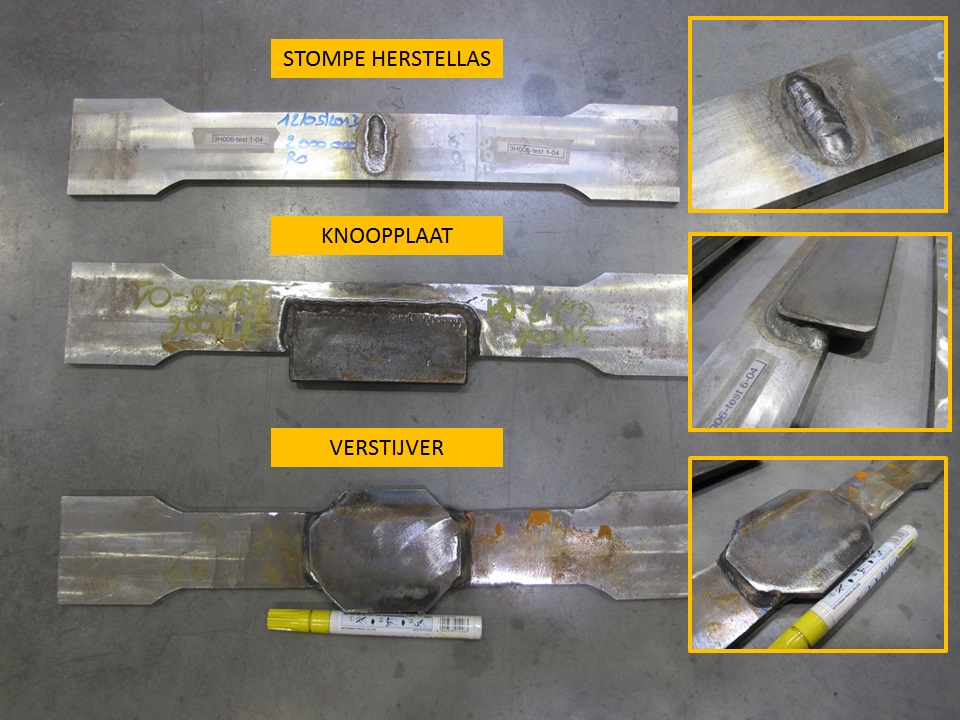

De volgende drie lasdetails werden getest:

- Stompe herstellas: Na het optreden van een vermoeiingsscheur moet de scheur worden uitgeslepen. Dit gebeurt in een X-lasnaadvoorbereiding voor het uitvoeren van een herstellas met beklede elektroden. Omdat herstellassen sowieso op kritische plaatsen gelegen zijn en ze vaak in moeilijke omstandigheden worden uitgevoerd, blijven ze gevoelig voor nieuwe vermoeiingsscheuren.

- Knoopplaat: Dit is een staalplaat die verbinding maakt tussen de kraanbaan en de muur, om in zijdelingse stabiliteit te voorzien.

- Verstijver: Op plaatsen in de kraanbaanligger waar de grootste buiging optreedt, worden onderaan extra verstijvers gelast.Vermoeiingsscheuren kunnen optreden waar de verstijver eindigt.

Figuur 9: Vermoeiingsproefstaven met lasdetails van de kritische details van kraanbanen. Boven: stompe herstellas; midden: knoopplaat en onder: onderflens

Van deze lasdetails werden kleine vermoeiingsproefstaven gemaakt (figuur 9). Ten eerste werden vermoeiingsproeven uitgevoerd op de lasdetails om de vermoeiingslevensduur van het origineel te bepalen. Ten tweede werden de proefstaven vermoeid tot op een punt dat scheuren kunnen optreden, alsof ze al jaren dienst hebben. Er werd met penetrant onderzoek gecontroleerd op oppervlaktescheuren. Indien er geen scheuren aanwezig waren, werd een PIT-behandeling uitgevoerd. Vervolgens werden deze verouderde lassen verder vermoeid. Dit leidde tot de volgende resultaten per lasdetail:

- Van de stompe herstellas werd het origineel getest. De meetpunten van de vermoeiingsproef lagen, zoals verwacht, boven de ontwerpcurve uit Eurocode III voor stompe lassen. Er werd één proef uitgevoerd op een met PIT behandelde verouderde las. Ondanks de hoge spanningswisseling (225 MPa) traden na 3 miljoen cycli geen scheuren op en werd de proef beëindigd. Dit meetpunt ligt ver boven de verwachting van een nieuwe stompe las

- De verouderde, met PIT behandelde knoopplaten werden op 225 MPa getest. Op dit spanningsniveau duurden de proeven gemiddeld 3 maal langer dan die met de nieuwe knoopplaten

- De verouderde, met PIT behandelde onderflensen werden op 225 MPa getest. Op dit spanningsniveau duurden de proeven gemiddeld 14 maal langer dan proeven op nieuwe onderflensen

De resultaten van deze vermoeiingsproeven geven aan dat een nabehandeling van lassen ook preventief uitgevoerd kan worden om scheurvorming uit te stellen, indien voorafgegaan door een oppervlaktescheuronderzoek.

Conclusie

In het algemeen is uit het onderzoeksproject DURIMPROVE gebleken dat de vermoeiingslevensduur verbeterd kan worden door middel van lasnaad-nabehandelingen, al dan niet op hogesterktestalen. De case van het lagerhuis van de industriële wasmachine heeft echter ook aangetoond dat de oplossing om de vermoeiingseigenschappen te verbeteren niet altijd ligt in het toepassen van een nabehandeling of het gebruik van hogesterktestaal. Een wijziging van het ontwerp leidde in deze case tot de gevraagde verbetering in vermoeiingseigenschappen. Tot slot werd het gunstige effect van lasnaad-nabehandeling op verouderde kraanbanen aangetoond. Dankzij deze nabehandeling kunnen vermoeiingssscheuren worden uitgesteld, wat een besparing oplevert in onderhoud en inspectie van kraanbanen.