LightBEE : Development of Lightweight Battery Carriers for EV Energy Units

Description du projet

Les véhicules électriques (VE) connaissent un regain d'intérêt depuis la fin des années 1990, en raison de facteurs environnementaux et de percées dans la technologie des batteries. Par conséquent, les marchés des VE ont évolué pour concurrencer les véhicules conventionnels à moteur à combustion interne. Les véhicules électriques peuvent réduire les émissions du secteur de transport, pour atteindre les objectifs de transport durable.

Le support de batterie joue un rôle important dans les VE. Actuellement, la densité énergétique d'une batterie est relativement faible. Pour obtenir une autonomie et des performances de puissance suffisantes, la batterie est de grande taille. Les nombreuses batteries nécessitent un porte-batterie de grande taille (avec un poids élevé). Cela affecte les performances du véhicule électrique, réduisant sa vitesse et son autonomie.

De plus, les porte-batteries chargés de cellules représentent 25 à 30 % du poids total de la voiture. Par conséquent, il consomme une grande quantité d'énergie de la batterie. La réduction du poids du support de la batterie est devenue l'une des tâches les plus urgentes dans le développement des VE.

But du projet

Ainsi, l'un des défis importants du projet LightBEE est de réaliser une conception optimisée et efficace du support de batterie, du point de vue de la conception pour la fabricabilité. Cela permettra la mise en œuvre des technologies de fabrication clés, qui se traduiront par un concept de support de batterie avancé avec des avantages tels qu'une construction légère, une rentabilité, une fabrication plus respectueuse de l'environnement, une meilleure résistance aux chocs, etc.

L'objectif général du projet LightBEE est de surmonter les barrières liées aux aspects de conception pour la fabrication de composants de supports de batterie à haute valeur ajoutée. Le support de batterie optimisé doit être plus léger, avoir de meilleures propriétés de sécurité et produit plus rentable et plus respectueux de l'environnement. LightBEE propose d'utiliser:

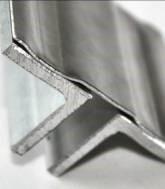

- des matériaux légers à haute résistance, tels que des extrusions d'aluminium à haute résistance ou des tôles et composites,

- des solutions multi-matériaux pour les supports de batteries; l'utilisation et la combinaison de différents matériaux associés à de nouvelles techniques d'assemblage fourniront des supports de batterie plus légers et plus sûrs,

- des techniques d'assemblage avancées en remplaçant le soudage conventionnel par des procédés avancés, comme les procédés d'assemblage à l'état solide (par ex. soudage par friction-malaxage, soudage par points par friction ou soudage par impulsions électromagnétiques), le soudage au laser et les technologies d'assemblage mécanique.

De cette manière, le projet peut réaliser une adoption compétitive de méthodologies de conception innovantes pour l'industrie des transports.

Description du projet

Dans le cadre de LightBEE, plusieurs procédés d'assemblage sont étudiés pour démontrer les nouveaux concepts de support de batterie. Les procédés suivants ont été identifiés comme très prometteurs pour atteindre les objectifs du projet.

Soudage par friction malaxage (FSW) et soudage par points par friction malaxage (FSSW)

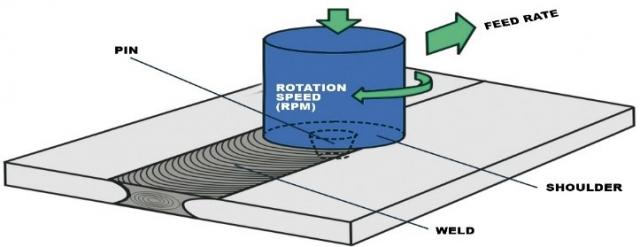

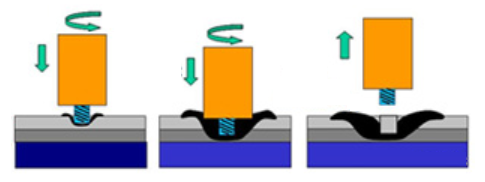

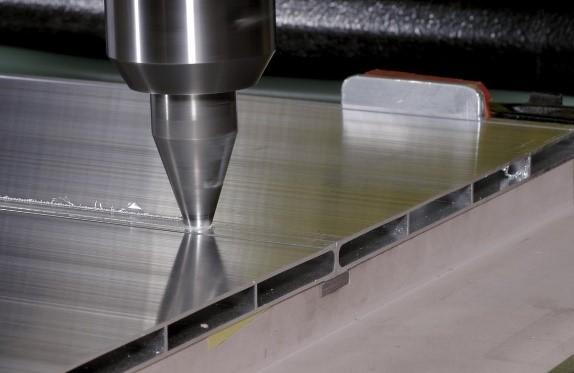

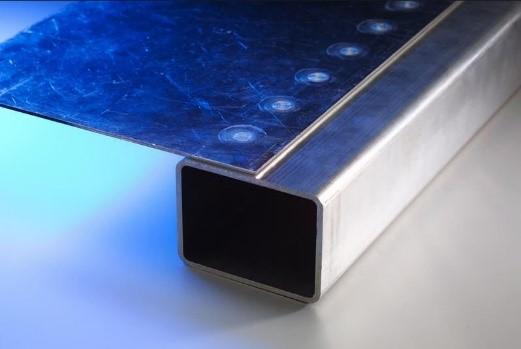

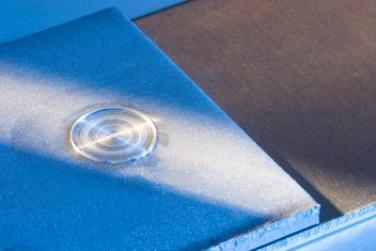

Le soudage par friction malaxage est un procédé à l'état solide basé sur la friction qui permet d'assembler des feuilles ou des produits plats (extrusions). Il utilise un outil rotatif qui est plongé entre les deux tôles serrées, et qui est déplacé le long de la ligne de joint (voir Figure 1 et Figure 3). Dans le soudage par friction malaxage par points, des outils similaires sont utilisés pour créer une soudure par points. Les joints présentent un cratère après soudage, comme le montre la figure 2.

Figure 1: Principe du soudage par friction-malaxage

Figure 2 : Principe du soudage par points par friction-malaxage

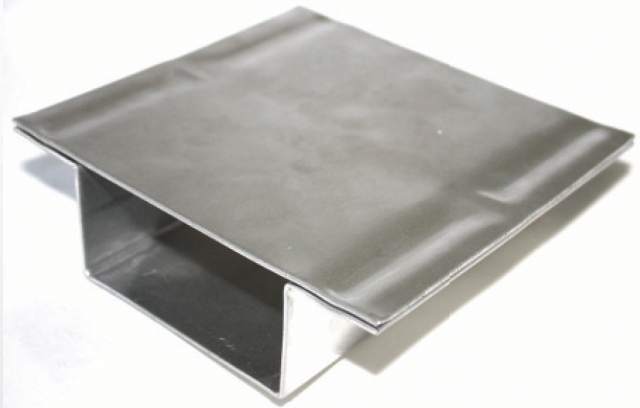

Figure 3 : Exemple de soudure par friction-malaxage d'un profilé creux (Source : IBS)

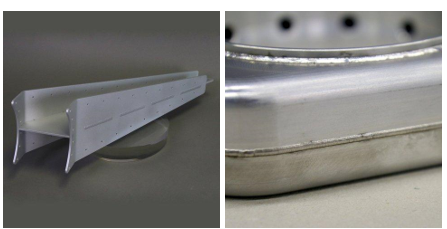

La technologie FSW a montré un grand potentiel pour la fabrication de panneaux, utilisant des extrusions d'aluminium à double peau (Figure 5) ainsi que des structures renforcées par soudage par recouvrement d'extrusions en alliage 7XXX (Figure 6). Ces concepts serviront de base aux développements nécessaires à la mise en œuvre de la FSW dans la fabrication de supports de batterie dans LightBEE.

Figure 5: Panneaux produits par FSW d'extrusions à double peau (source: LORTEK).

Figure 6 : Extrusion 7XXX soudée à une feuille 7XXX par FSW dans la configuration de chevauchement (source: LORTEK).

La technologie FSW a été étudiée pour son application dans la fabrication de structures légères et à haute résistance dans l'industrie aérospatiale. En témoignent les projets passés tels que WEL-AIR [1] ou les projets en cours OASIS [2] ou ecoTECH [3]. La technologie FSW appliquée aux alliages d'aluminium à haute résistance (2XXX, 7XXX...) est étudiée dans ces projets afin de créer des structures innovantes présentant des réductions de poids et une résistance structurelle élevée. Ce type d'applications a été dans certains cas mis en œuvre dans des structures aéronautiques réelles, par exemple pour des structures de fuselage par Eclipse Aviation [4] et Embraer [5].

Des concepts structurels et technologiques FSW similaires seront développés dans LightBEE, en se concentrant sur les matériaux et les exigences pertinentes pour le développement de supports de batterie dans l'automobile. Les résultats antérieurs des projets et applications mentionnés seront très utiles comme référence pour LightBEE.

Soudage par points par friction (RFSSW)

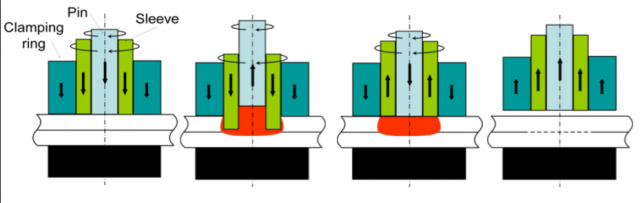

Le RFSSW est un procédé de soudage par points basé sur la friction. Il utilise un outil à trois composants comprenant un pin, un manchon et une bague de serrage pour assembler deux ou plusieurs tôles dans la configuration de chevauchement. Le procédé crée des soudures par points sans cratère, laissant une surface plane avec une perte de matériau minimale.

Le procédé RFSSW convient parfaitement au soudage des alliages d'aluminium, et en particulier au soudage des alliages avancés à haute résistance, qui ne sont pas soudables avec les techniques de soudage conventionnelles. Il permet d'assembler des combinaisons de matériaux dissemblables, comme l'aluminium et l'acier, les composites d'aluminium, les matériaux revêtus et les alliages d'épaisseur inégale. Il offre également une solution aux problèmes du soudage par résistance par points des alliages d'aluminium (dégradation de l'électrode et son influence sur la qualité de la soudure). Le procédé a été étudié pour l'assemblage de plusieurs alliages d'aluminium [6,7,8], et pour l'assemblage de l'aluminium aux composites [9,10].

Figure 7: Principe du soudage par points par friction

Figure 8: Exemple de soudure par points par friction (Source : Riftec gmbh)

Figure 9: Exemple de soudure par points par friction en aluminium (Source : IBS)

Figure 10: Exemple de soudure par points par friction de l'aluminium à un composite (Source : Helmholtz-Zendrum-Geesthacht)

Soudage par impulsions électromagnétiques

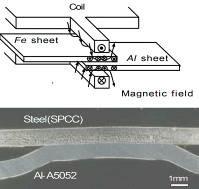

Le soudage par impulsions électromagnétiques est un nouveau procédé de production, très innovant mais quasiment inconnu. Le principe de fonctionnement du processus de soudage est basé sur l'utilisation de forces électromagnétiques pour déformer et souder les pièces. Comme ce procédé de soudage sophistiqué n'utilise pas la chaleur mais la pression pour réaliser la soudure, il offre des avantages importants par rapport aux techniques de soudage conventionnelles. La déformation a lieu à une vitesse très élevée et est créée de manière sûre, en utilisant des forces électromagnétiques. L'absence de chaleur pendant le cycle de soudage permet d'assembler des matériaux dissemblables [11].

Figure 11: Principe du soudage par impulsion électromagnétique

Figure 12: Exemple d'une soudure par impulsion électromagnétique (Source : IBS)

Figure 13: Exemple de soudure d'aluminium par impulsion électromagnétique [12]

Figure 14: Exemple d'une connexion sertie par impulsion électromagnétique d'aluminium à composite (Source : BWI [13])

Les procédés susmentionnés sont tous des procédés d'assemblage à l'état solide, qui présentent les avantages suivants par rapport au soudage par fusion :

- les joints produits sont généralement exempts de défauts de solidification tels que des porosités gazeuses, la fissuration à chaud et les inclusions non métalliques, qui peuvent être présents lors du soudage par fusion,

- d'excellentes propriétés mécaniques sont obtenues dans la zone affectée par la chaleur de la soudure, et une faible distorsion et un faible retrait sont présents, en raison de la nature à l'état solide,

- La possibilité d'assembler des matériaux difficiles à souder, comme certains alliages d'aluminium (par exemple les matériaux des séries 2000 et 7000), des matériaux dissemblables ou des tôles présentant de grandes différences d'épaisseur..

Soudage par laser

Le soudage par faisceau laser est un procédé de soudage par fusion dans lequel l'énergie radiante est utilisée pour produire la chaleur nécessaire à la fusion des matériaux à assembler. Le soudage laser de l'aluminium est largement utilisé dans l'industrie, mais il existe néanmoins des limitations qui doivent être prises en compte pour chaque application. Tout d'abord, l'aluminium est l'un des meilleurs réflecteurs de la lumière. En outre, de nombreux alliages d'aluminium contiennent du magnésium ou du zinc, qui se vaporisent facilement en formant un plasma qui bloque le faisceau incident. D'autres problèmes à prendre en compte lors du soudage laser de l'aluminium sont la faible absorption de puissance, les différences de composition des alliages et l'importance de la préparation de la surface [14].

Figure 15: Soudage laser d'aluminium

Figure 16: Exemples de pièces en aluminium soudées au laser

Résultats

1. Conception

Une nouvelle méthodologie de conception sera développée, menant à une conception optimale des composants, avec une utilisation significativement réduite de matières premières pour la même performance mécanique, mais aussi avec une résistance aux chocs latéraux significativement améliorées menant à un risque d'incendie minimisé pendant des accidents, diminuant le risque vital des passagers et augmentant la sécurité.

2. Développement des technologies d'assemblage

Les technologies d'assemblage seront développées en vue de leur mise en œuvre pour la fabrication des démonstrateurs de porte-batteries.

En ce qui concerne la technologie FSW, tous les moyens technologiques nécessaires pour le soudage d'alliages d'aluminium dissemblables (7XXX-6XXX) et pour le FSW à grande vitesse sont en cours de développement :

- Développement d'outils et de sondes FSW,

- Nouvelle instrumentation d’outils et une système de contrôle de processus avec des capacités avancées pour combiner le soudage en mode contrôle de force et contrôle de position,

- Nouveaux montages automatiques pour le positionnement et le serrage des pièces, adaptés au procédé FSW à grande vitesse et aux matériaux sélectionnés.

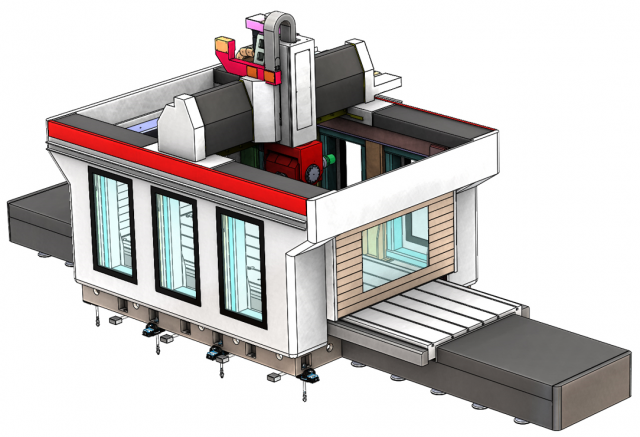

- Intégration de tous les composants de la technologie FSW dans un environnement de machines ou une installation de test pour la production de démonstrateurs de supports de batteries.

Figure 17 : Démonstrateur de machine FSW en cours de développement par LAGUN MT, EKIDE et LORTEK

3. Demonstration

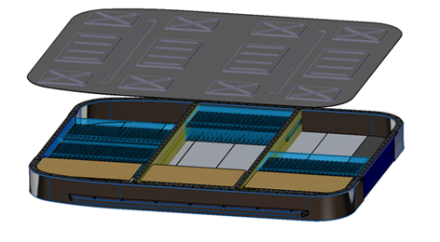

Afin de valider au niveau industriel, l’installation de test FSW développée, les méthodes d'assemblage et les stratégies de conception, auront une forte composante de démonstration, comprenant la mise en œuvre de 3 études de cas, concernant les produits suivants :

- le porte-batterie automobile de YESILOVA et TOFAŞ,

- véhicule de transport urbain avec batterie de BLUWAYS,

- véhicule à batterie de guidage automatique.

YESILOVA Porte-batterie automobile

BLUWAYS porte-batterie pour véhicule de transport urbain

BLUWAYS porte-batterie pour véhicule guidé automatisé

Partenaires du projet

- YEŞILOVA Holding - http://www.yesilova.com.tr

- KAREL KALIP - http://www.karelkalip.com.tr/tr_tr/

- TOFAŞ - https://www.tofas.com.tr/Pages/default.aspx

- Belgian Welding Institute - https://bil-ibs.be/en

- BLUWAYS - https://www.bluways.com/

- LORTEK - https://www.lortek.es/en/home

- EKIDE - https://www.ekide.es/

- LAGUN MACHINE TOOLS - https://www.lagunmt.com/

References

[1]: I. Bordesoules, J. Ehrstrom, T. Warner, P. Lequeu and F. Eberl, “Trends in Developments of Aluminium Solutions for Aerospace Applications,” in European workshop on Short Distance Welding Concepts for Airframes - WELAIR, Geesthacht, Hamburg (Germany), 2007.

[2]: https://cordis.europa.eu/project/rcn/213824/factsheet/en

[3]: https://www.cleansky2ecotech.eu/

[4]: B. Christner, “Development and testing of Friction Stir Welding (FSW) as a joining method for primary aircraft structure,” in 23rd ICAS CONGRESS, Toronto (Canada), 2002.

[5]: F. Fernandez, “FSW applied on mid-size aircraft,” in 8th International Symposium on Friction Stir Welding, Timmendorfer Strand (Germany), 2010.

[6]: K. Faes, I. Kwee. Experimental investigation of high-strength aluminium EN AW-7475 sheets welds, using refill friction stir spot welding. IIW Commission III Intermediate Meeting 2018 (III-‐1848-‐18), 24.01.2018.

[7]: I. Kwee, K. Faes. Refill friction stir spot welding of EN AW-7075-T6 to EN AW-7075-T6 sheets. Part 1 - Effect of the welding parameters on the microstructure, surface temperature and hardness of refill friction spot welds of EN AW-7075-T6. Welding and Cutting 17, No. 5, 2018, p. 384-390.

[8]: K. Faes, J. Vercauteren and W. De Waele. Metallographic evaluation of the weldability of high strength aluminium alloys using friction spot welding. International Journal of Sustainable Construction & Design. Vol.85, No. 1, 2017.

[9]: S.T. Amancio-Filho, C. Bueno, J.F. dos Santos, N. Huber, E. Hage. On the feasibility of friction spot joining in magnesium/fiber-reinforced polymer composite hybrid structures. Materials Science & Engineering A, 2011, 528, Vol. 10-11, p. 3841-3848.

[10]: Esteves JV, Goushegir SM, Dos Santos JF, Canto LB, Hage E, Amancio-Filho ST. Friction spot joining of aluminum AA6181-T4 and carbon fiber-reinforced poly (phenylene sulfide): effects of process parameters on the microstructure and mechanical strength. Mater Des 2015; 66: p. 437–45.

[11]: I. Kwee, K. Faes. Experimental research on the weldability of copper to steel tubes using the electromagnetic pulse technology. WeldFab Tech Times. Online, Maart 2018. http://www.weldfabtechtimes.com/article/experimental-research-on-the-wel...

[12]: I. Kwee, V. Psyk, K. Faes. Effect of the Welding Parameters on the Structural and Mechanical Properties of Aluminium and Copper Sheet Joints by Electromagnetic Pulse Welding. World Journal of Engineering and Technology, 2016, 4, p. 538-561.

[13]: FP7 project “MetalMorphosis”: http://www.metalmorphosis.eu

[14]: L. Quintino, R. Miranda, U. Dilthey, D. Iordachescu, M. Banasik, S. Stano. Laser Welding of Structural Aluminium. Springer Berlin Heidelberg, 2012.